Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: Serienflexible Technologien für elektrische Antriebe von Fahrzeugen

Förderkennzeichen: 02PJ2360, 02PJ2361, 02PJ2362, 02PJ2363, 02PJ2364

Forschungsziel: Kernstück von Elektrofahrzeugen ist der elektrische Antrieb. Er besteht aus einzelnen Komponenten wie Blechpaketen, Spulenkörpern, Kupferwicklungen etc., welche zu einer Einheit, dem Motor, zusammengefügt werden. Dem gegenüber verfolgt PriMa3D den Ansatz ganze Baugruppen in einem dreidimensionalen Verfahren zu drucken. Dies verspricht eine neue Funktionalität und eröffnet Potentiale zur Kostensenkung.

Gerd Krause +49 7143 8844150

gerd.krause@ekra.com

Dipl.-Ing. Ulf Zanger

+49 721 608-25296

ulf.zanger@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

Um die Akzeptanz von Elektrofahrzeugen zu erhöhen, ist es notwendig, dass die Fahrzeuge eine hohe Reichweite bieten und bei allen Witterungsbedingungen zuverlässig funktionieren. Für den Fahrantrieb als Kernkomponente sind dabei ein hoher Wirkungsgrad, eine hohe Leistungsdichte, Robustheit und eine kosteneffiziente Fertigung entscheidend. Bei den klassischen Fertigungsverfahren wie Stanzen von Elektroblechen oder Wickeln von Spulen für Elektroantriebe konnten in den letzten Jahren jedoch nur geringe Kostensenkungen erzielt werden. Ein innovativer Ansatz zur Kosteneinsparung ist das dreidimensionale Siebdruckverfahren, bei dem Schicht für Schicht Druckpasten aufeinander gedruckt werden, sodass eine dreidimensionale Struktur entsteht. Diese wird anschließend zu einem stabilen Bauteil gesintert, d. h. bei hohen Temperaturen im Ofen verbacken. Durch die Verwendung unterschiedlicher Pasten sind Bereiche mit unterschiedlichen elektrischen und mechanischen Eigenschaften erzeugbar. Wesentliche Baugruppen des Motors, wie Rotor und Stator, können somit in nur einem Fertigungsprozess entstehen, eine Bewickelung entfällt. Die Anwendung dieses Verfahrens ist hoch innovativ und riskant und wurde deshalb bislang noch nicht für die Automobilbranche ausgelegt

Projektziele und Vorgehensweise

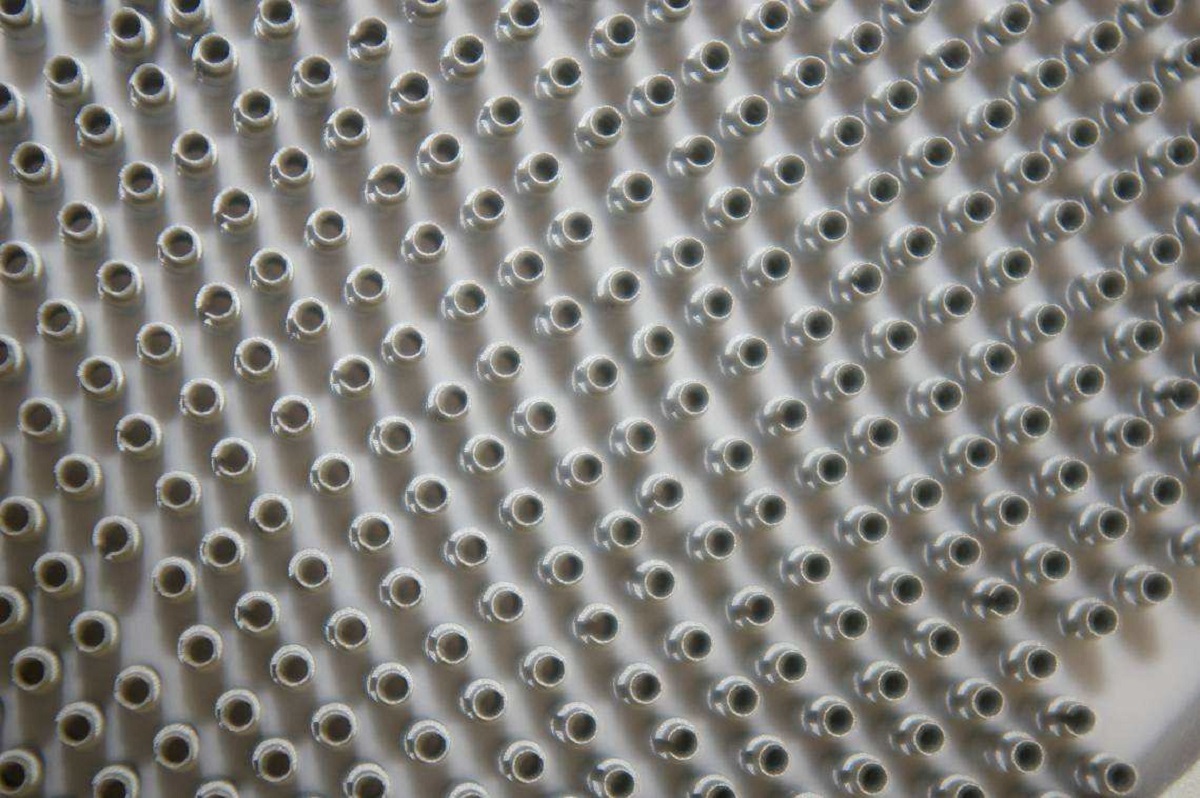

Um das 3D-Siebdruckverfahren für die Fertigung von Elektromotoren nutzen zu können, mußten neuartige Materialgemische entwickelt und zu Druckpasten verarbeitet werden, die die Eigenschaften klassischer Druckmaterialien in wesentlichen Parametern übertreffen. Zusätzlich wurden neuartige Geometrien des Motors entwickelt, in die z. B. Mikrokanäle zur Kühlung eingearbeitet sind. Um eine bestmögliche Umsetzung beim Druckprozess zu erzielen, wurden der Demonstrator einer 3D-Siebdruckmaschine und die dafür erforderlichen Siebe entwickelt. Um beim Sintern zu einem stabilen Bauteil zu kommen, mußten geeignete Prozessparameter zur Erwärmung und Abkühlung gefunden werden. Die im Ergebnis der Entwicklungen entstandenen Elektromotoren und Einzelkomponenten wurden elektrischen, magnetischen, mechanischen und klimatischen Tests unterzogen, die die Einsatzfähigkeit im Automobilbereich nachweisen.

Ergebnisse und Anwendungspotenzial

Der innovative, auf den automobilen Sektor adaptierte 3D-Siebdruck, kann es künftig ermöglichen, in einem Fertigungsschritt, bestehend aus Drucken und Sintern, einen vollständigen Elektromotor herzustellen. Die Weiterentwicklung des 3D-Siebdruckverfahrens zur Fertigung von Antriebskomponenten kann durch die hohe Design- und Materialfreiheit sowie eine kosteneffiziente Massenfertigung in weiteren Branchen, wie der Medizintechnik, Verfahrenstechnik, Mikrosystemtechnik, Luft- und Raumfahrttechnik, dem Maschinenbau und dem funktionellen Leichtbau angewendet werden.

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.