Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: KMU-innovativ (bis 2015)

Förderkennzeichen: 02PK2379, 02PK2380, 02PK2381, 02PK2382, 02PK2383

Forschungsziel: Das Verbundprojekt MicroSpotCladding entwickelt ein Verfahren und die Anlagentechnik zur lokalen Beschichtung von Kontaktelementen. Hierbei wird lediglich im Bereich der Kontaktfläche das Beschichtungsmaterial, vorzugsweise Gold, über einen Laserprozess aufgeschmolzen. Damit kann eine kostenintensive und umweltschädliche Galvanik entfallen. Der Prozess lässt sich prinzipiell für viele Arten von Kontakten und Schaltern einsetzen.

Ludmilla Zittel +49 9129 9023-12

ludmilla.zittel@silloptics.de

Dipl.-Ing. Ulf Zanger

+49 721 608-25296

ulf.zanger@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

In Deutschland wurden pro Jahr elektrische Schalter im Wert von mehreren Milliarden Euro, u. a. für die Automobil-, Energie- und Gebäudebranche sowie für den Maschinenbau, produziert. Ein elektrischer Schalter besteht im Wesentlichen aus Gehäuse, Kontaktträgerelement und einem Kontakt mit einem chemisch edlen Metall, meist Gold oder Silber. Dieser Kontakt wird auf das Kontaktträgerelement, einem separat gefertigten Stanz-Biege-Teil, aus Buntmetall oder Federstahl aufgetragen, um bei hoher elektrischer Leitfähigkeit eine korrosionsresistente Oberfläche zu erzielen. Aktuell werden die Kontakte durch elektrochemische Abscheidung (Galvanik) auf dem Kontaktträgerelement erzeugt. Dieser Bearbeitungsschritt stellt für die Hersteller einen enormen logistischen und energieintensiven Aufwand dar, da eine Beschichtung innerhalb der Stanz-Biege-Prozesskette bisher nicht möglich ist. Die Entsorgung der giftigen Rückstände aus der Galvanik belastet die Umwelt und verursacht zusätzliche Kosten.

Projektziele und Vorgehensweise

Im KMU-innovativ-Projekt MicroSpotCladding wird ein neuartiges Verfahren und Maschinensystem entwickelt, mit dem das selektive Auftragschweißen mit Lasern von Minimalmengen im industriellen Maßstab, am Beispiel von Schaltern, realisiert werden kann.

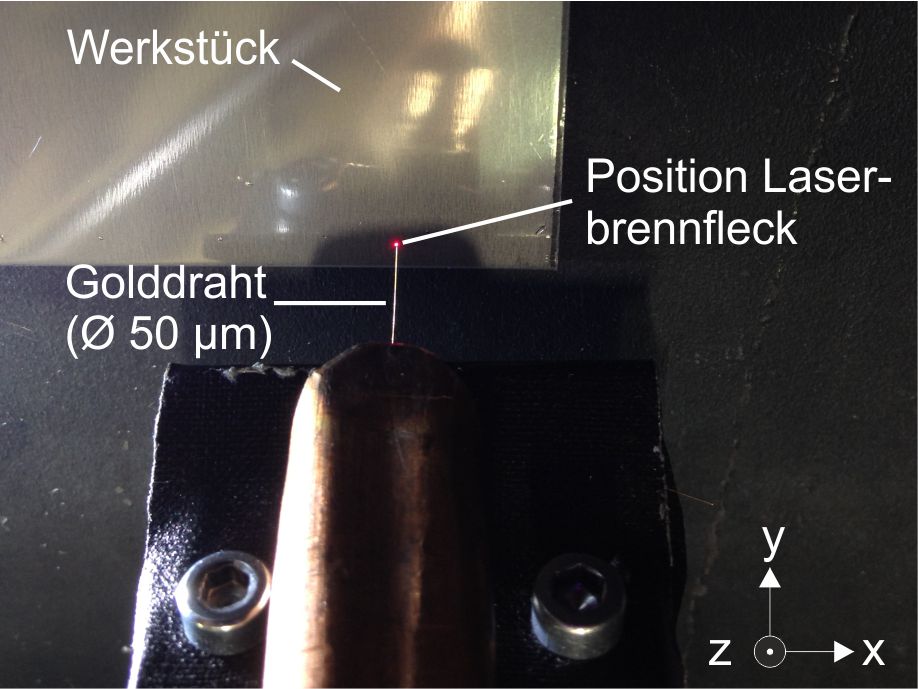

Erstmalig werden dabei zum Auftragschweißen Mikrodrähte unter 100 Mikrometern verwendet, welche durch Einwirkung von Laserstrahlung tröpfchenweise abgeschmolzen und aufgeschweißt werden. Größte Herausforderung und bisheriges Hindernis bei der Umsetzung dieses Ansatzes ist das für ein reproduzierbares Prozessergebnis notwendige exakte Abschmelzen und Aufschweißen des Mikrodrahtes. Hierfür wird im Rahmen des Projektes eine optische Erfassung des Drahtendes und eine präzise Positioniereinheit für Mikrodrähte erarbeitet. Über eine zu entwickelnde Laserstrahlablenkeinheit kann der Wärmeeintrag in Draht und Kontaktträgerelement exakt gesteuert werden. Da die Edelmetalle für die üblicherweise verwendete Wellenlänge von 1064nm eine geringe Absorption aufweisen werden zusätzlich 532nm zur Verfügung gestellt.

Somit können lokale Beschichtungen, wie z. B. aus Gold oder Silber, auf einem Bauteil erzeugt werden. Innerhalb des Projektes soll die Technologie erforscht und für einen automatisierten Einsatz in der Serienfertigung entwickelt werden.

Ergebnisse und Anwendungspotenzial

Durch das selektive Beschichten mittels Mikrodraht-Laserauftragschweißen kann der bisherige Prozess der Galvanik substituiert werden. Die Verwendung von hochintensiver Laserstrahlung ermöglicht das Aufschmelzen und Aufschweißen des Kontaktmaterials innerhalb weniger Millisekunden, sodass eine Beschichtung innerhalb der Taktzeit eines Stanz-Biege-Automaten realisierbar ist. Somit kann eine integrierte Prozesskette ohne energieintensiven, umweltschädlichen und teuren Zwischenschritt geschaffen werden. Weitere Anwendungsfelder lassen sich, insbesondere in der Mikroelektronik, erschließen.

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.