Pultrusion von Schraubenfedern aus faserverstärktem Kunststoff (Schraubenfeder)

Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: KMU-innovativ (bis 2015)

Förderkennzeichen: 02PK2208

Forschungsziel:

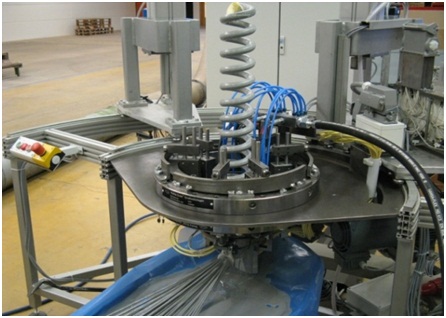

Im Projekt Pultrusion von Schraubenfedern wurde ein Endlos-Fertigungsverfahren für schraubenfederförmige Profile weiterentwickelt. Der entscheidende Schritt zur Herstellung variabler Radien, die Härtung eines Profils in einer segmentierten Form, wurde realisiert. Weiter wurde eine neue Technologie entwickelt, die das Greifen und Halten sehr komplexer Querschnitte ermöglicht und eine für dieses Verfahren optimierte Wickeleinrichtung realisiert. Auch die Anforderungen an geeignete Matrix-Harz-Systeme, die zur vollen Nutzung des Potentials der Fertigungstechnik notwendig sind, konnten präzisiert werden.

Ansprechperson Projektkoordination

Dr. Klaus Jansen +49 4761 979-124

klaus.jansen@thomas-technik.com

Ansprechperson bei PTKA

Dipl.-Ing. Edwin Steinebrunner

+49 721 608-25190

edwin.steinebrunner@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

Federn sind zentrale Elemente der Technik. Schraubenfedern finden in zahlreichen technischen Anwendungen wie Automobil-, Flugzeug- oder, allgemeinen Maschinenbau ihren Einsatz und werden überwiegend aus rundem Federdraht als Schraubenfedern zylinder-, kegel- oder tonnenförmig gewickelt. In einzelnen Anwendungsfällen mit geringerer Beanspruchung werden Schraubenfedern auch im Spritzgussverfahren hergestellt. Federn aus innovativen Faserverbundwerkstoffen sind aufgrund des günstigen Verhältnisses von spezifischen Gewicht, E-Modul und Bruchdehnung prinzipiell um bis zu 60% leichter als Stahlfedern gleicher Leistung.

Gegenüber Stahlfedern weisen sie auch eine deutlich höhere Korrosionsfestigkeit und Dehnfähigkeit auf. Obwohl bereits mehrere wissenschaftliche Prototypen solcher Faserverbundfedern hergestellt wurden, ist es außer für Blattfedern bis heute nicht gelungen, solche Federn in einem Serienprozess darzustellen. Ein kontinuierlicher Prozess der konkurrenzfähige Preise auch für andere Federformen erlaubt, existiert bisher noch nicht.

Aufgrund von Anforderungen, die Im Zuge der Diskussion mit potentiellen Partnern wurde von den vielen theoretisch möglichen Querschnitten insbesondere die Fertigung einer .Schraubenbalgfeder“ untersucht, da diese zwar sehr komplexe Fertigungsprobleme aufwirft, aber gleichzeitig eine der theoretisch Massenärmsten Lösungen darstellt. Unabhängig davon sollte auch die Möglichkeit geschaffen werden, Radien zu variieren, um typische Einbausituation und Federcharakteristika bei potentiellen Anwendern insbesondere im Automobilbereich lösen zu können, unabhängig von der genauen Gestalt des .Federdrahtes“.

Projektziel

Im Projekt Pultrusion von Schraubenfedern wurde ein Endlos-Fertigungsverfahren für schraubenfederförmige Profile weiterentwickelt. Der entscheidende Schritt zur Herstellung variabler Radien, die Härtung eines Profils in einer segmentierten Form, wurde realisiert. Weiter wurde eine neue Technologie entwickelt, die das Greifen und Halten sehr komplexer Querschnitte ermöglicht und eine für dieses Verfahren optimierte Wickeleinrichtung realisiert. Auch die Anforderungen an geeignete Matrix-Harz-Systeme, die zur vollen Nutzung des Potentials der Fertigungstechnik notwendig sind, konnten präzisiert werden.

Vorgehensweise

Bei der Thomas Technik und Innovation wurde ein Verfahren zur kontinuierlichen Herstellung gekrümmter Faserverstärkter Profileentwickelt, dass unter dem Namen ¿Radius-Pultrusion“ oder ,Moving-Mould-Pultrusion“ vorgestellt wurde. Das Schlüsselelement des Verfahrens ist eine sich schrittweiseüber das entstehende Profil hinwegbewegende Form. Mit diesem Verfahren wurde 2010 zum ersten Mal ein schraubenfederförmiges Profil hergestellt, in dem allerdings die Fasern noch nicht die richtige Orientierung aufwiesen (ca. +/- 45° zur Profilachse bei einer runden Schraubenfeder) und auch das Matrixsystem noch nicht den Anforderungen entsprach. Aufbauend auf diesem Ergebnis wurden im Projekt sowohl verschiedene Harztypen, insbesondere Epoxydsysteme mit verschiedenen Temperungsregimes, auf ihre Eignung für die Herstellung von Schraubenfedern in diesem Verfahren untersucht. Parallel wurde untersucht, ob es möglich ist, das Verfahren auch mit einer segmentierten Form zu realisieren, um z.B. auch Schrauben mitvariierenden Radien und/oder Steigungen herstellen zu können und wie eine geeignete Faserorientierung im Prozess hergestellt werden konnte. Weiterhin wurde eine Form für eine Schraubenbalgfeder und eine System des Greiferaufbaus entwickelt, das es erlaubt, über die Umlenkung durch Festkörpergelenken auch komplexe Querschnittsformen gleichmäßig auf der gesamten Oberfläche den zum Festhalten zwischen den Schritten erforderlichen Druck aufzubauen.

Ergebnisse und Anwendungspotenzial

Obwohl das ursprünglich angestrebte Ziel, eine einsetzbare Schraubenfeder im Pultrusionsverfahren darzustellen, vor allem aufgrund der Unzulänglichkeit der zur Verfügung stehenden Harzsysteme nicht erreicht werden konnte, wurden die Teilziele erreicht, die eine substantielle Weiterentwicklung des Verfahrens der „Moving-Mould“-Pultrusion darstellen und eine Grundlage nicht nur in Richtung einer Schraubenfeder sondern auch für andere Anwendungen liefern. Aufgrund der vielen Anfragen für die Technologie nicht nur im Federbereich werden wir das Verfahren kontinuierlich weiter entwickeln erwarten neben den Federn auch die Entstehung und völlig neuer Anwendungsgebiete von Faserverbundprofilen.

- Thomas GmbH + Co. Technik + Innovation KG

Ihre Favoriten

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.