Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: KMU-innovativ (bis 2015)

Förderkennzeichen: 02PK2448, 02PK2450

Forschungsziel: Die Messungen und Korrekturmaßnahmen bei geometrischen Achsfehlern von Werkzeugmaschinen sind sehr zeitaufwendig und nur mit hohem technischem sowie personellem Aufwand möglich. Im Rahmen dieses KMU-i Verbundprojekts wurde ein optisches Messmittel zur vollständigen und zeitoptimierten Charakterisierung (Vermessung) von Rotationsachsen bei Werkzeugmaschinen entwickelt, mit dem zukünftig alle sechs Abweichungen einer Rotationsbewegung erfasst und sofort für die Korrektur bzw. Steuerung genutzt werden können.

Dr. Walter Schott +49 3677 6447-2

schott@sios.de

Dipl.-Ing. Ulrike Kirsten

+49 721 608-31411

ulrike.kirsten@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

Die Produktion zahlreicher Präzisionsbauteile aus Bereichen wie z. B. Luftfahrt, Medizintechnik oder Werkzeug- und Formenbau ist ohne den Einsatz moderner mehrachsiger Werkzeugmaschinen technisch und wirtschaftlich nicht möglich. Die Prozessfähigkeit der spanenden Fertigungsverfahren hängt im Wesentlichen davon ab, ob die geforderten geometrischen Form- und Lagetoleranzen der Bauteile durch die Werkzeugmaschinen und deren translatorischen sowie rotatorischen Achsen realisiert werden können. Zurzeit müssen fehlerhafte Bauteile entweder mit erheblichem Personalaufwand manuell nachbearbeitet oder die Werkzeugmaschine muss aufwendig geometrisch vermessen und die berechneten Fehler nachträglich in der Steuerung korrigiert werden. Die gegenwärtige Kalibrierung von Werkzeugmaschinen erfolgt auf der Basis von Einzelparametermessungen und dauert je nach Achsenanzahl mehrere Tage.

Projektziel

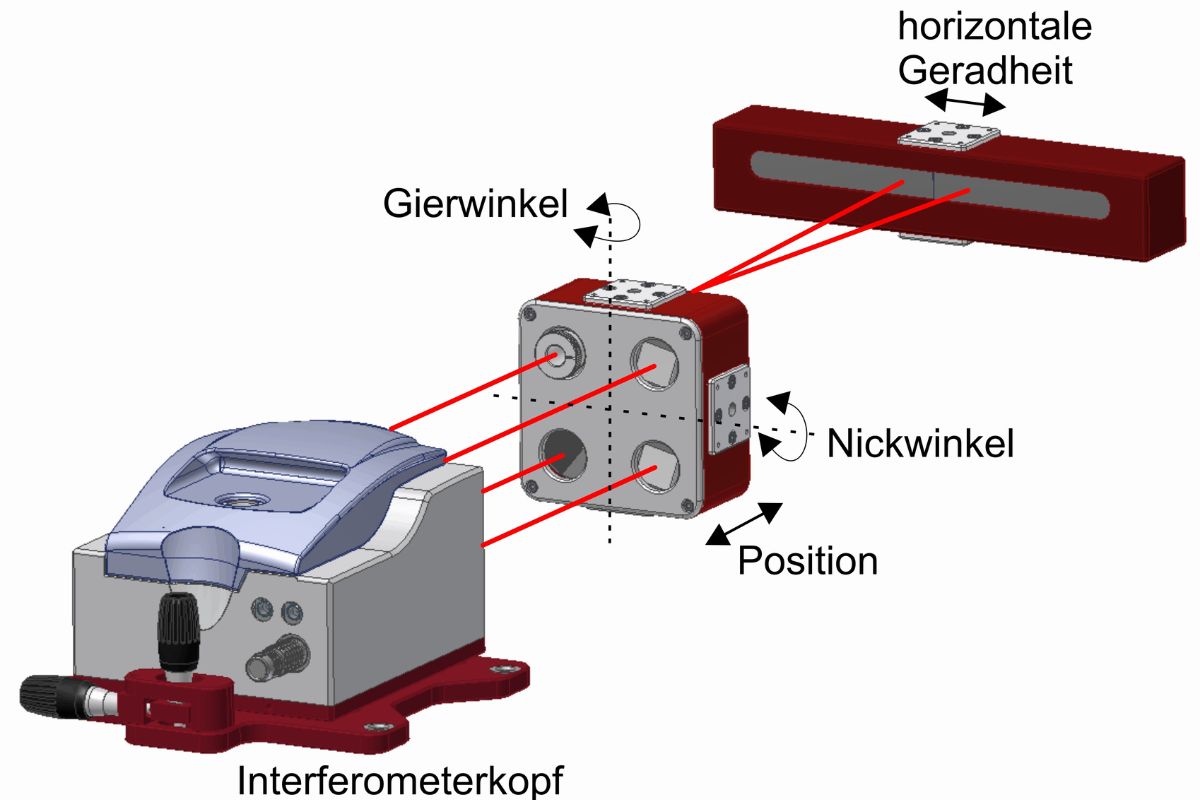

Um den Mess- und Korrekturvorgang der geometrischen Achsfehler einer Werkzeugmaschine sowohl zu vereinfachen als auch zu beschleunigen wurde daher im Rahmen dieses KMU-innovativ-Projektes ein optisches Hochpräzisionsmesssystem entwickelt, das eine schnelle und hochgenaue Erkennung und Datenverarbeitung der sechs möglichen Abweichungen einer Rotationsbewegung in einer einzelnen Messung erlaubt.

Vorgehensweise

Grundlage für die Entwicklung dieses neuartigen Messmittels bildete die Laserinterferometrie als Referenzsystem zu Sensoren, die in Rotationsachsen integriert sind. Mit einer Kombination aus optoelektronischer und laserinterferometrischen Verfahren können mit hoher Genauigkeit alle relativen Bewegungen zwischen dem Sensorsystem und der ortsfesten Laserquelle ermittelt werden.

Anwendungspotenzial und Ergebnisse

Der im Projekt entwickelte Demonstrator wurde im Labor des Fraunhofer IPT erprobt und validiert. Unter Federführung des Koordinators, Firma SIOS Meßtechnik GmbH, und in weiterer Zusammenarbeit mit dem Fraunhofer IPT und der Firma Aimess Products GmbH wird nach Beendigung des geförderten Projekts das Messystem weiterentwickelt und vermarktet.

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.