Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: KMU-innovativ (bis 2015)

Förderkennzeichen: 02PK2462

Forschungsziel: Ziel des Projektes ist die Entwicklung einer Anlage für die Fertigung eines hoch zuverlässigen, miniaturisierten Steckverbinders. Der Steckverbinder soll eine Temperaturfestigkeit bis 365°C aufweisen und dadurch auch bei neuen Flugzeugtriebwerken mit hoher Verbrennungstemperatur einsetzbar sein. In Kombination mit leichteren Kabeln sind erhebliche Gewichtseinsparungen möglich.

Dirk Lehmann +49 6220 9210-16

d.lehmann@comtronic-gmbh.de

Dipl.-Ing. Ulf Zanger

+49 721 608-25296

ulf.zanger@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

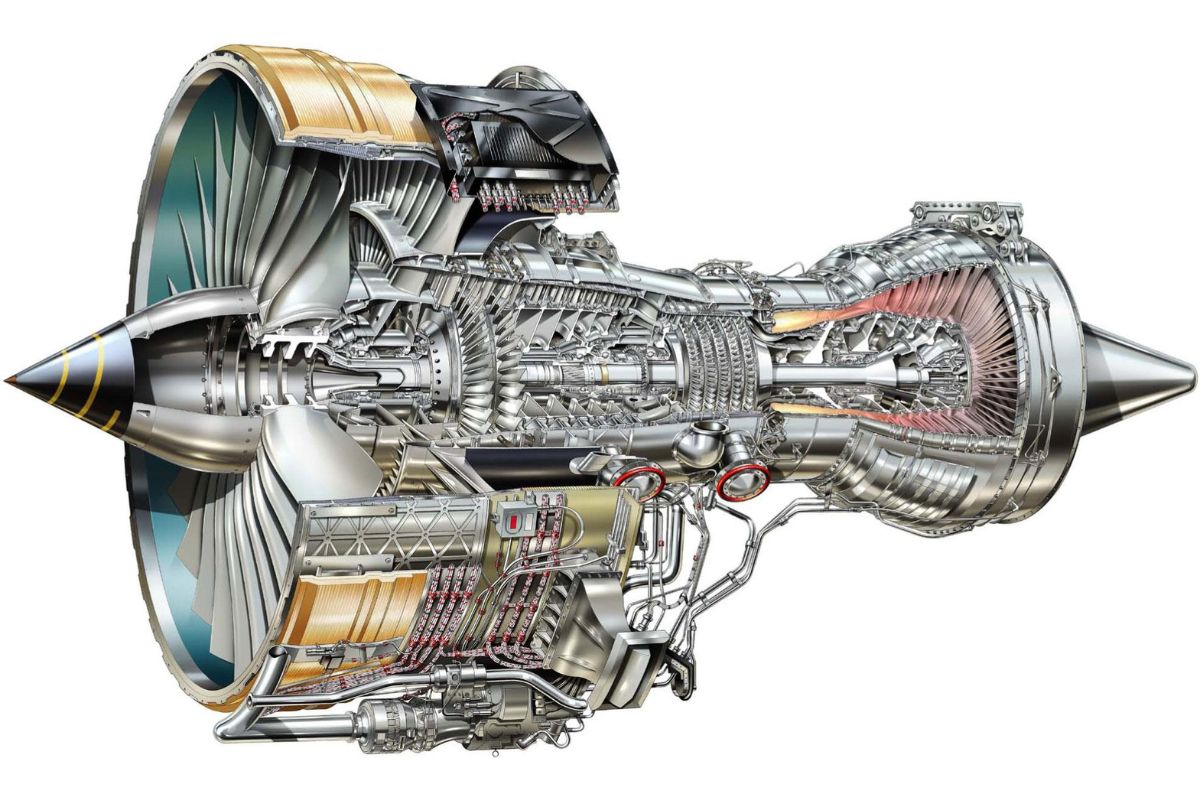

In der Luftfahrt kann die Einhaltung zukünftiger, strengerer Emissionswerte und ein reduzierter Verbrauch unter anderem über eine höhere Verbrennungstemperatur der Triebwerke und ein geringeres Gewicht der Flugzeuge erreicht werden. Derzeit erfolgt die elektrische Verkabelung von Flugzeugtriebwerken durch runde Steckverbinder und Kupferkabel mit zusätzlichem Edelstahlmantel, deren Gewicht pro Triebwerk bei bis zu 800 kg liegt. Zur Gewichtseinsparung bei den Kabeln wird die Verwendung von leichteren, hitzebeständigen Flachbandkabeln angestrebt, für die jedoch bislang kein Steckerkonzept vorliegt. Einer höheren Verbrennungstemperatur stehen die maximal möglichen Einsatztemperaturen heutiger Verbinder, die material- und systembedingt bei unter 265°C liegen, entgegen. Bei höheren Temperaturen, wie sie in einem Triebwerk örtlich herrschen, müssen aktuell bereits aufwändige, nicht lösbare Verbindungen geschaffen werden, beispielsweise durch Schweißen oder Verschrauben. Es bedarf also für den Einsatz neuartiger Kabel und für hohe Umgebungstemperaturen eines innovativen Steckverbinders, der absolut zuverlässig, leicht und flexibel in der Handhabung ist.

Projektziele und Vorgehensweise

Im Projekt HOTPKo wird ein Prozess zur Serienfertigung eines neuartigen elektrischen Steckverbinders entwickelt, der Verbindungen in Triebwerken, beispielsweise zu Sensoren, zuverlässig und temperaturbeständig herstellt. Der Aufbau des Kontaktes gleicht einem Drahtbüschel, das verdrillt und dann gestaucht wird. Um den Einsatz bei hohen Temperaturen zu gewährleisten, sollen zu entwickelnde Nickel-Legierungen eingesetzt werden. Dieses Material kann an den Enden nicht verpresst, sondern nur verschweißt werden. Dazu wird ein Verfahren etabliert, welches das Drahtbüschel, mit einem Gesamtdurchmesser von lediglich 0,4 mm, extrem präzise bündelt und an beiden Enden verschweißt. Der Kontakt muss anschließend in einen neu zu entwickelnden keramischen Isolator eingebracht und zuverlässig fixiert werden. Der gesamte Fertigungsprozess ist absolut reproduzierbar zu gestalten. Abschließend wird unter seriennahen Bedingungen die Herstellung kleinster, hochzuverlässiger elektrischer Kontakte für Temperaturen bis 365°C erprobt und optimiert.

Ergebnisse und Anwendungspotenzial

Die Ergebnisse von HOTPKo ermöglichen es zukünftig, auch in Hochtemperaturbereichen mit höchstem Sicherheitsanspruch, wie beispielsweise in Flugzeugtriebwerken, elektrische Steckverbinder einzusetzen. Dies ermöglicht, in Kombination mit neuen Flachbandkabeln, eine Gewichtseinsparung von bis zu 80% bei der Verkabelung. Der Kontakt an sich vereint höchste Belastbarkeit und Zuverlässigkeit, womit auf zusätzliche Sicherheitskomponenten verzichtet werden kann. Darüber hinaus werden Montage und Service durch die lösbaren Verbindungen erheblich vereinfacht. Durch die Temperaturbeständigkeit eröffnen sich neben der Luftfahrt zahlreiche weitere Einsatzmöglichkeiten, wie zum Beispiel in der Öl- und Gasindustrie oder bei der Energieerzeugung.

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.