Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Schlagwort: Produktionsanlagen

Fördermaßnahme: KMU-innovativ: Produktionsforschung (ab 2016)

Förderkennzeichen: 02P17K510, 02P17K511, 02P17K512

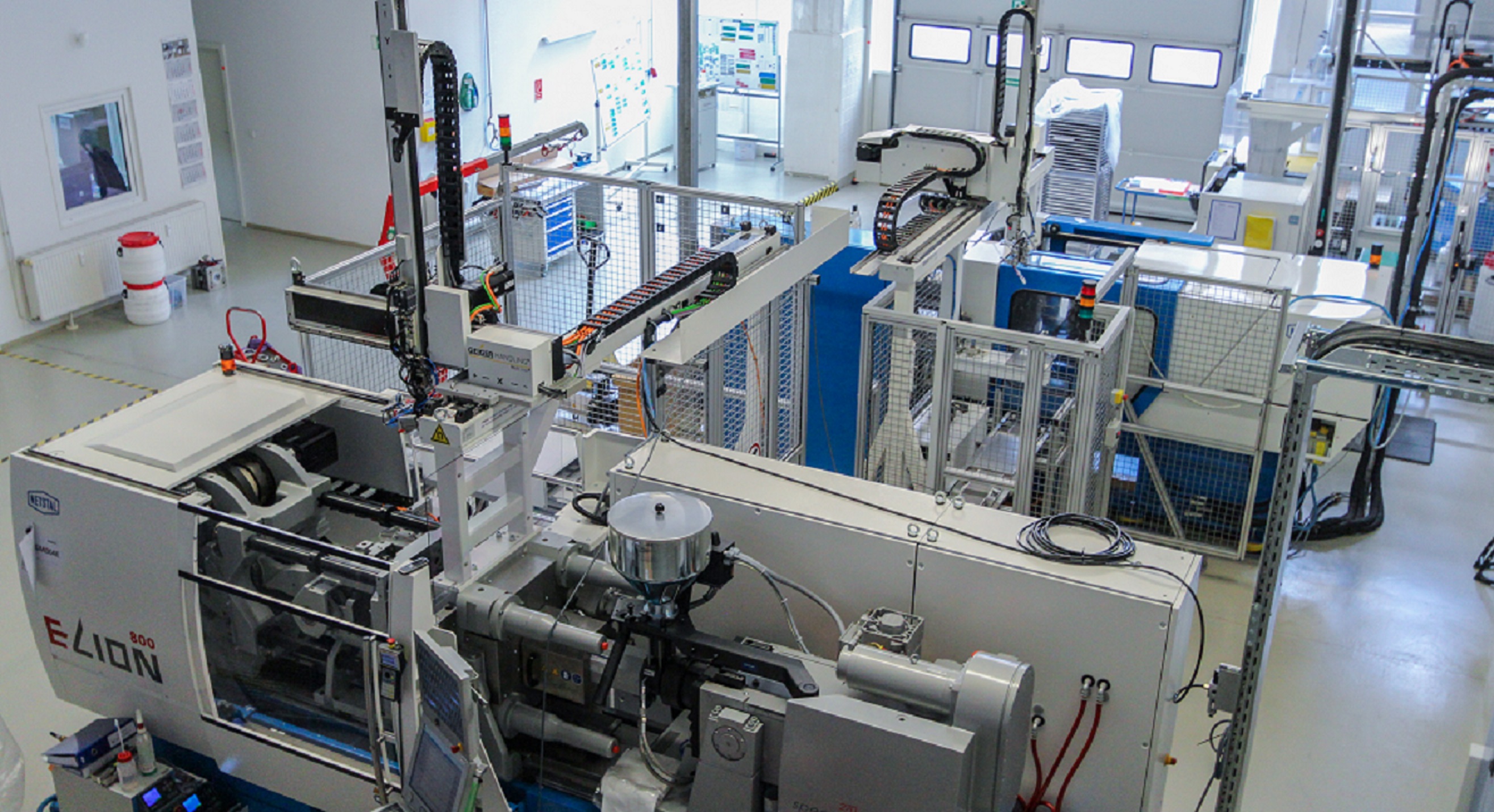

Forschungsziel: Der Metallpulverspritzguss (Metal Injection Moulding, MIM) ist ein anerkanntes Verfahren zur wirtschaftlichen Herstellung kleinster und komplexer Bauteile in mittleren bis großen Stückzahlen. Er basiert auf der Füllung von Spritzgussformen mit einem Metallpulver-Binder-Gemisch. In der Medizintechnik, vor allem der Implantologie, sind Weiterentwicklungen zur breiten Einsetzbarkeit notwendig. Bislang verspröden Bauteile noch durch prozessbedingte Verunreinigungen, wie durch Sauerstoff, der in der Oxidschicht des Titans enthalten ist. Je feiner das Ausgangspulver, desto größer sind Oberfläche und Sauerstoffanteil. Ein sprödes Bauteilversagen, etwa während einer OP, wäre fatal. Daher werden derzeit noch gröbere Pulver eingesetzt. Die Teilchengröße hat aber einen maßgeblichen Einfluss auf die Materialeigenschaften, die Oberflächengüte und die Maßhaltigkeit der Bauteile, da feineres Pulver die Einhaltung höherer Bauteiltoleranzen erlaubt. Das Ziel des KMU-innovativ-Projekts Spitzentitan ist die Weiterentwicklung der MIM-Fertigung von Titan basierten Werkstoffen. Hierbei wird die Prozesskette durch einen Nachbehandlungsschritt ergänzt und für die Nutzung von Feinstpulver ausgelegt. Neu ist, dass der Sauerstoff gezielt erst nach der Formgebung und Wärmebehandlung aus den Bauteilen entfernt wird.

Matthias Scharvogel +49 431 6594-620

matthias.scharvogel@element22.de

Yvonne Haußmann, M.Sc.

+49 721 608-25288

yvonne.haussmann@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

Der technische Aufwand, die Maßgabe höchster Pulverqualität und das nötige Verständnis schrecken viele MIM-Hersteller (MIM…Metal Injection Molding) ab, mit Titanwerkstoffen zu arbeiten. Die für das MIM-Verfahren nötigen Titanpulver besitzen zumeist bereits Sauerstoffgehalte, die nahe an den erforderlichen Bauteilspezifikationen vieler Anwender liegen. Durch die folgenden Prozessschritte der Feedstockherstellung, als Mischung aus Pulver und Binder, der thermischen Entbinderung und der Sinterung bei Temperaturen von bis zu 1300 °C ist es nur mit hohem Aufwand möglich keine zusätzlichen Verunreinigungen aufzunehmen. Sauerstoff lässt sich mit konventionellen Methoden nicht nachträglich aus fertigen Bauteilen entfernen. Die wenigen geeigneten Pulver sind überdies sehr teuer und die Nutzung feinerer Pulver zur Steigerung der Maßhaltigkeit und Oberflächengüte ist nicht möglich, da diese Pulver bereits im Ausgangszustand zu hohe Sauerstoffwerte aufweisen.

Ziel

Übergeordnetes Ziel des Verbundvorhabens ist die Verbesserung der MIM-Prozesskette mit Titanwerkstoffen. Genauer sollen folgende Ziele erreicht werden:

· Schaffung der Möglichkeit des Recyclings von Fehlchargen beim MIM

· Erhöhung der Maßhaltigkeit und Oberflächengüte von MIM-Titanbauteilen

· Reduzierung der Kosten für das Ausgangspulver

· Validierung o.g. Ziele durch die Herstellung eines Demonstrators aus der Medizintechnik und die Einstellung eines Sauerstoffgehalts von unter 0,2 wt-%.

Vorgehensweise

Im Vorhaben wird eine Methode weiterentwickelt, mit der der überschüssige Sauerstoff nach der eigentlichen Fertigung aus den Bauteilen reduziert (entfernt) werden kann. Dieses Verfahren beruht auf der Elektrolyse in einer Salzschmelze bei Temperaturen zwischen 800-1000 °C. Der Sauerstoff im Titanbauteil wird nach Anlegen einer Spannung ionisiert und diffundiert aufgrund des Sauerstoffgefälles in die Schmelze, wo er an einer Anode zu gasförmigen Verbindungen abreagiert.

Hierfür werden labortechnische Untersuchungen zur Einstellung eines gezielten Sauerstoffwertes in Abhängigkeit der Probengeometrie und Prozessparameter und zur Minimierung prozessbedingter Verunreinigungen wie Kohlenstoff durchgeführt. Daneben wird ein Reduktionsofen für die Entfernung von Sauerstoff aus einer ganzen MIM-Charge entwickelt. Das Probenmaterial für die Untersuchungen wird über den MIM-Prozess hergestellt.

Das Ziel zur Steigerung der Oberflächengüte wird durch die Weiterentwicklung des MIM-Prozesses für Feinstpulver erreicht. Das erfolgt durch die Entwicklung eines neuen Feedstocks und die Ermittlung optimaler Entbinderungs- und Sinterparameter. Ausgehend von dieser Entwicklung erfolgt die Herstellung von Demonstratorbauteilen aus der Medizintechnik, die anschließend im neu entwickelten Ofen reduziert werden. Die Demonstratoren werden abschließend vom assoziierten Partner in eine Baugruppe zur Herstellung von Herzschrittmachern integriert und geprüft.

Ergebnisse und Anwendungspotenzial

Die Verwertung erfolgt durch die Nutzung des Reduktionsverfahrens im Anschluss an den MIM-Prozess und soll zu einer stärkeren Marktdurchdringung gerade im medizinischen Sektor führen und so den Standort Deutschland stärken. Zudem werden die Ergebnisse wissenschaftlich publiziert und die Einstiegshürden gesenkt, sodass ein erhöhter Absatz an Ofentechnologie zu erwarten ist. Die Umsetzung des Vorhabens durch den Dienstleister soll für den Anwender direkt in einer deutlichen Kostensenkung bisher konventionell hergestellter Bauteile führen.

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.