Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: KMU-innovativ: Produktionsforschung (ab 2016)

Förderkennzeichen: 02P18K510, 02P18K511, 02P18K512, 02P18K513

Forschungsziel: Im KMU-innovativ-Projekt LAGER wird ein innovatives Herstellungsverfahren zur produktionssicheren und wirtschaftlichen Fertigung von Gleitlagern mit verbesserter Funktionalität und Leistungsfähigkeit aus umweltverträglichen Lagerwerkstoffen erarbeitet. Dazu soll ein thermisches Laserverfahren mit einem kinetischen Kaltgasverfahren zu einem additiven einstufigen Prozess kombiniert werden. So können neuartige Schicht- und Strukturbildungsvorgänge bei der Verarbeitung von innovativen Lagerwerkstoffen sowie von Kombinationen aus mehreren verschiedenen Werkstoffen erreicht werden.

Jörg Hosemann +49 30 53009-159

joerg.hosemann@admos-gleitlager.de

Dipl.-Ing. Mischa Leistner

+49 721 608-31429

mischa.leistner@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

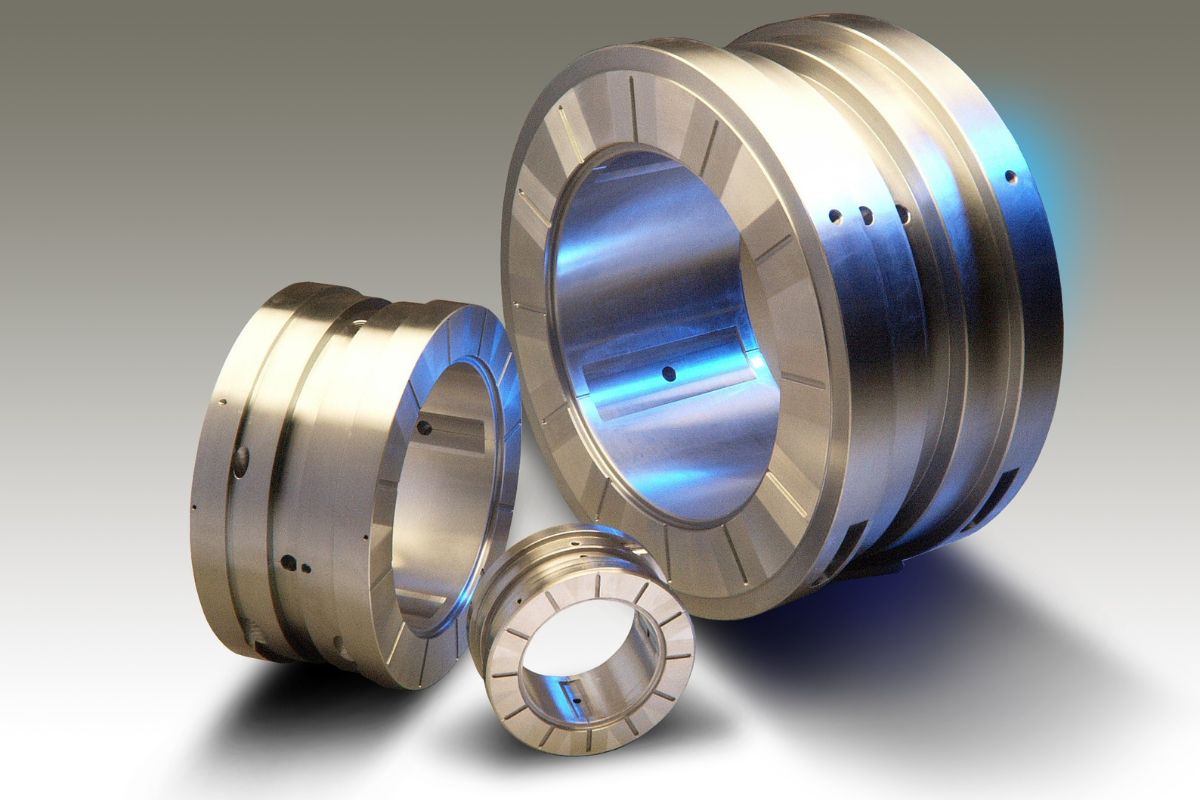

Vom Großdieselmotor in Kreuzfahrtschiffen, Anlagen zur Erzeugung von Strom aus erneuerbaren Energien bis hin zu kleinen Haushaltsgeräten sorgen Gleitlager für eine ordnungsgemäße Funktion. Sie werden weltweit milliardenfach branchenübergreifend in den unterschiedlichsten technischen Systemen eingesetzt. Die Gleitbewegung erfolgt direkt zwischen der Gleitschicht des Lagerkörpers und dem jeweils gelagerten Teil. Einzubringende Schmierstoffe oder aufgebrachte Verbundwerkstoffe stellen die Schmierung sicher. Viele Anwendungen erfordern daher genau spezifizierte Eigenschaften der Gleitlager, die nur mit hochleistungsfähigen Lagerwerkstoffen sowie komplexen Lagerarchitekturen erreicht werden können. Die heutigen gießtechnischen Herstellungsverfahren für Verbundgleitlager sind energieintensiv und verarbeiten teilweise umweltschädigende Legierungsbestandteile.

Projektziele

Im KMU-innovativ-Projekt LAGER wird ein innovatives Herstellungsverfahren zur produktionssicheren und wirtschaftlichen Fertigung von Gleitlagern mit verbesserter Funktionalität und Leistungsfähigkeit aus umweltverträglichen Lagerwerkstoffen erarbeitet. Dazu soll ein thermisches Laserverfahren mit einem kinetischen Kaltgasverfahren zu einem additiven einstufigen Prozess kombiniert werden. So können neuartige Schicht- und Strukturbildungsvorgänge bei der Verarbeitung von innovativen Lagerwerkstoffen sowie von Kombinationen aus mehreren verschiedenen Werkstoffen erreicht werden.

Vorgehensweise

Dazu werden neuartige Lagermetall-Legierungen erforscht und innovative Metall-Kunststoff-Werkstoffverbünde erzeugt. Darüber hinaus wird eine durchgängige Fertigungsprozesskette entwickelt, die alle Prozesse integriert – vom einstufigen additiven Auftragsprozess der Lagerwerkstoffe bis zur funktions- und qualitätsgerechten Nach- und Endbearbeitung zum finalen Produkt. Die besondere Herausforderung besteht dabei in der Erzielung defektfreier funktionaler Lagerstrukturen mit anwendungsspezifischer Funktionalität, wie zum Beispiel Wartungsfreiheit. Mit der Substitution schädigender Legierungsbestandteile durch Kunststoffe mit Dauerschmiereigenschaften trägt das Vorhaben auch zur Reduzierung negativer Einflüsse auf Mensch und Umwelt bei.

Ergebnisse und Anwendungspotenzial

Das Vorhaben zielt auf eine Vielzahl technischer Anwendungen von Gleitlagern, wobei insbesondere neue Anforderungen aus den Bereichen Elektromobilität sowie regenerative Energien berücksichtigt werden. Die von den projektbeteiligten Industriepartnern adressierten Märkte betreffen expandierende Anwendungsgebiete, wie große Antriebsmaschinen beispielsweise in Getrieben, Generatoren und Motoren für die Öl- und Gas-Förderung, Getriebe für Windenergieanlagen, elektrische Fahrzeugkonzepte, Eisenbahnen und Schiffe sowie Kraftwerke und Industrieanlagen.

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.