Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: KMU-innovativ: Produktionsforschung (ab 2016)

Förderkennzeichen: 02P22K040, 02P22K041, 02P22K042, 02P22K043

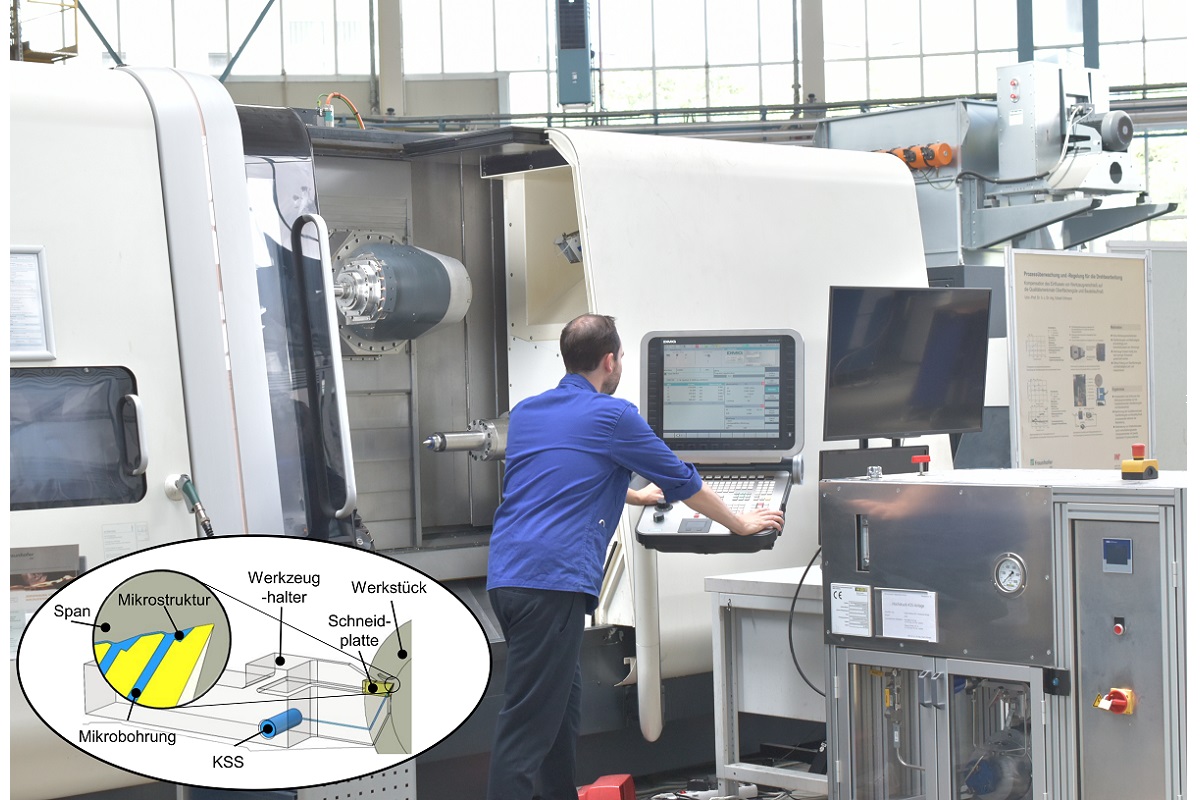

Forschungsziel: Ziel des KMU-innovativ Projekts microCutOff ist die Entwicklung eines innovativen Werkzeugsystems für das Abstechdrehen mit integriertem Kühlschmiersystem. Durch Mikrobohrungen im Abstechwerkzeug gelangt der KSS direkt in den Bereich zwischen Span und Spanfläche. Das zu entwickelnde System umfasst hierfür Wendeschneidplatten mit einer modifizierten Spanfläche sowie einen darauf angepassten Werkzeughalter.

Enrico Jakusch +49 3671 458277

e.jakusch@drehtechnik-jakusch.de

Dipl.-Ing. Martina Göttel

+49 721 608-28561

martina.goettel@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

Bei spanenden Fertigungsverfahren kann die Reduzierung von Betriebsmittelkosten und Fertigungszeiten einen wesentlichen Beitrag zur Verbesserung der Ressourcen- und Zeiteffizienz in kleinen und mittleren Unternehmen leisten. Speziell die Vermeidung von azyklischem Werkzeugverschleiß oder -bruch durch prozessbedingte Störgrößen führt zu einer Minimierung der Werkzeugwechsel und der Ausschussteile. Dies gilt bei der Drehbearbeitung insbesondere für die Verfahrensvariante Abstechdrehen, welche dem Abtrennen von Wellen oder dem Einstechen von Nuten dient und damit annähernd bei jedem Drehbauteil zum Tragen kommt. Mit zunehmender Einstechtiefe sorgt das Verdecken der Spanfläche durch den Span dafür, dass der extern zugeführte Kühlschmierstoff (KSS) nicht mehr effektiv in den Bereich zwischen ablaufenden Span und Werkzeugschneide gelangen kann. Infolge dessen kommt es zu sogenannten ungewünschten Ausbrüchen oder Aufbauschneidenbildung entlang der Schneide und damit zu einem vorzeitigen Werkzeugverschleiß. Im Nachgang müssen Bauteile zur Einhaltung der geforderten Oberflächengüte einer aufwändigen Nachbearbeitung zugeführt oder in schwerwiegenden Fällen als Ausschuss deklariert werden.

Zielsetzung

VorZiel des KMU-innovativ Projekts microCutOff ist die Entwicklung eines innovativen Werkzeugsystems für das Abstechdrehen mit integriertem Kühlschmiersystem. Durch Mikrobohrungen im Abstechwerkzeug gelangt der KSS direkt in den Bereich zwischen Span und Spanfläche. Das zu entwickelnde System umfasst hierfür Wendeschneidplatten mit einer modifizierten Spanfläche sowie einen darauf angepassten Werkzeughalter.

Vorgehensweise

Zu Beginn erfolgt mittels sogenannter Fenite-Elemente-Methode und experimenteller Modalanalyse die Auslegung eines schwingungsgedämpften Werkzeughalters. In diesem Zusammenhang werden Spann- und Dichtungskonzepte für Schnittstellen zwischen Werkzeug, Werkzeughalter und -aufnahme numerisch untersucht und eine Systemauswahl getroffen. Parallel werden mit Zerspanungs- und Strömungssimulationen die mikrostrukturierten Spanflächen und die Mikrobohrungen charakterisiert und mit einem Analogieprüfstand evaluiert. Die fertigungstechnische Umsetzung wird unter Betrachtung unterschiedlicher Herstellungsverfahren wie Bohren, Erodieren, Schleifen, Lasern realisiert und iterativ bewertet. Parallel erfolgt die Fertigung der Werkzeugsystemkomponenten. Die technologische Erprobung in Abstechdrehversuchen gibt abschließend Aufschluss über das System- und Prozessverhalten.

Ergebnisse und Anwendungspotenzial

Das neuartige Werkzeugsystem gewährleistet eine prozesssichere Spanführung sowie die KSS-Zuführung direkt in die Wirkstelle, woraus eine verlängerte Werkzeugstandzeit bei signifikant minimiertem KSS-Verbrauch resultiert. Insgesamt wird ein energieeffizienterer und produktiverer Abstechdrehprozess ermöglicht, dessen Vorteile beinahe bei jeglichen Drehbauteilen zum Tragen kommen. In Erwartung geringer Investitionskosten für das Fertigungssystem ist mit einer hohen Anwendungsakzeptanz in mittelständischen Fertigungsbetrieben zu rechnen. Die Erkenntnisse sollen zudem auf weitere Zerspanprozesse übertragen werden.

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.