Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: KMU-innovativ: Produktionsforschung (ab 2016)

Förderkennzeichen: 02P18K000, 02P18K001, 02P18K002, 02P18K003, 02P18K004

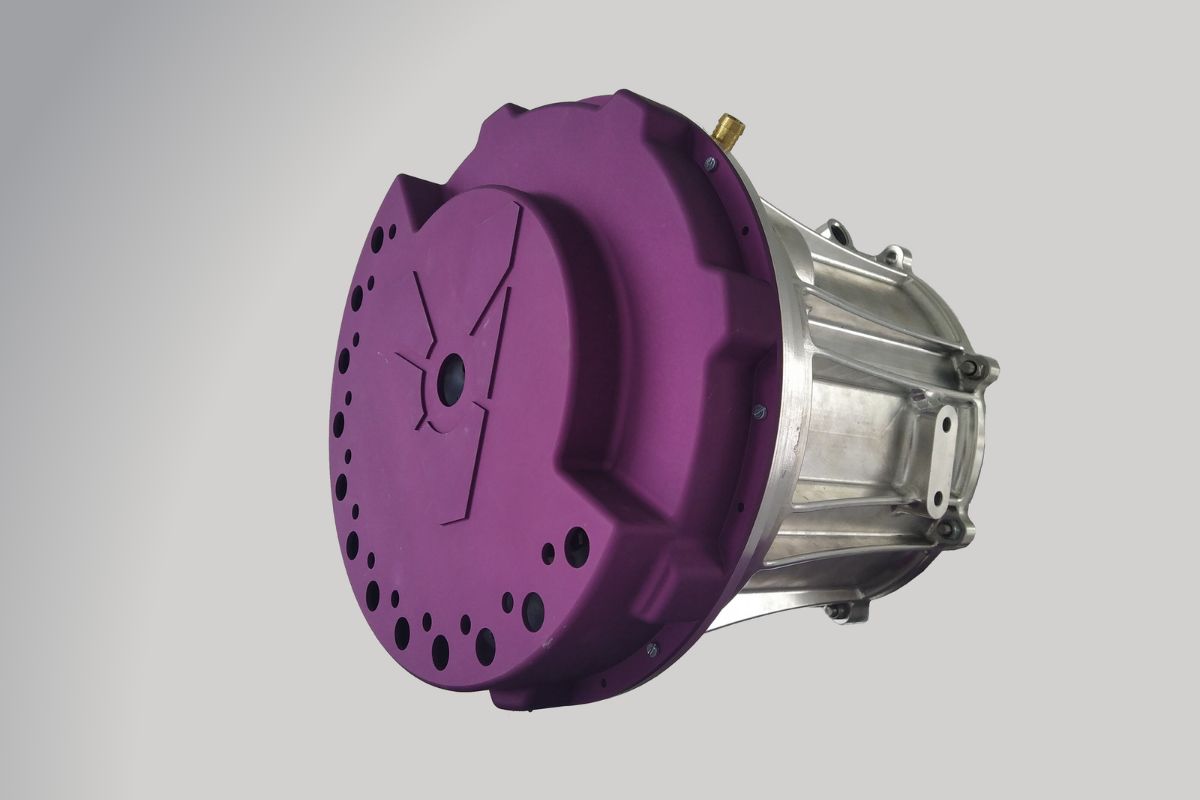

Forschungsziel: Derzeit ist die Produktion von Elektromotoren von einem schwankenden Qualitätsniveau und einem hohen Ausschuss geprägt. Die in den Elektromotoren verbauten Statoren stellen die aufwendigste Komponente dar, da diese zu isolieren und zu wickeln sind. Die Effizienz des Stators hängt im Wesentlichen mit der Statorisolation zusammen. Die konventionell eingesetzte Papier-Isolation trennt das Statorblechpaket von den Kupferdrähten, um Kurzschlüsse zu vermeiden. Jedoch führt diese Papier-Isolation zu Wärmeverlusten und damit zu einer Reduzierung der Motorleistung. Das Potenzial besteht in der Entwicklung eines innovativen Statorkäfigs. Der Fokus liegt dabei auf der Herstellung einer leistungsoptimierten Länge von über 100 mm ohne Papierisolation.

Lars Neitzel +49 3583 65-30

l.neitzel@pragma-zittau.de

Dr. Katharina Arnold

+49 721 608-25152

katharina.arnold@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

Derzeit ist die Produktion von Elektromotoren von einem schwankenden Qualitätsniveau und einem hohen Ausschuss geprägt. Die in den Elektromotoren verbauten Statoren stellen die aufwendigste Komponente dar, da diese zu isolieren und zu wickeln sind. Die Effizienz des Stators hängt im Wesentlichen mit der Statorisolation zusammen. Die konventionell eingesetzte Papier-Isolation trennt das Statorblechpaket von den Kupferdrähten, um Kurzschlüsse zu vermeiden. Jedoch führt diese Papier-Isolation zu Wärmeverlusten und damit zu einer Reduzierung der Motorleistung. Das Potenzial besteht in der Entwicklung eines innovativen Statorkäfigs. Der Fokus liegt dabei auf der Herstellung einer leistungsoptimierten Länge von über 100 mm ohne Papierisolation.

Ziel

Ziel des KMU-innovativ-Projektes ProEM ist die Entwicklung eines Produktionsverfahrens, mit dem Kunststoff-isolierte, elektrisch geprüfte und mit einem Statorkäfig vollgefüllte Statoren mit einer Länge von mehr als 100 mm gefertigt werden. Dies ist die Basis, um zukünftig in wenigen Prozessschritten Statoren mit einer höheren Leistung bei einer Ausschussrate von nahezu 0 Prozent zu produzieren.

Vorgehensweise

Um dieses Ziel zu erreichen, wird ein innovatives Kunststoff-Spritzgussverfahren mit einem beweglichen Spritzguss-Werkzeug entwickelt. Damit werden die bestehenden Grenzen aktuell bekannter Spritzgussverfahren durchbrochen, um eine 0,2 mm dicke Kunststoff-Isolation von deutlich über 100 mm Länge zu erreichen. Parallel sind die notwendigen Prüfverfahren zu erarbeiten, um die Isolation unter Spitzenbelastung von Spannungsspitzen und Teilentladung zu testen und so eine hohe Qualität der nun papierlosen Isolation zu garantieren. Des Weiteren wird ein Montageverfahren erarbeitet, mit dessen Hilfe die massiven, mit Kupferstangen bepackten Statorkäfige formschlüssig in die Statoren eingebracht werden können. Die prototypische Umsetzung erfolgt anhand eines automatisierten Maschinenaufbaus und wird im industriellen Umfeld erprobt.

Ergebnisse und Anwendungspotenzial

Im Resultat entsteht ein Produktionsverfahren, mit dem ein formschlüssiger Verbund von Stator, Isolation und Statorkäfig hergestellt werden kann. Die Folge ist eine Effizienzsteigerung der E-Motoren bei gleichzeitiger Vereinfachung der Prozesskette und Reduzierung der Prozesskosten. Das Konsortium wird die Ergebnisse direkt über die Fertigung neuartiger Statoren für die Automobilindustrie und die Vergabe von Lizenzen verwerten. Bei Gelingen der Erstanwendung werden die Ergebnisse auf weitere Bereiche übertragen, beispielsweise für effiziente Generatoren oder Pumpen.

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.