KMU-innovativ Entwicklung einer Verfahrenstechnologie zur flexiblen Umformung massiver und hohler Langteile komplexer Geometrie (FlexFormPro)

Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: KMU-innovativ: Produktionsforschung (ab 2016)

Förderkennzeichen: 02P17K520, 02P17K521

Forschungsziel:

Ziel des KMU-innovativ-Projekts FlexFormPro ist, erstmalig das Verfahren für den Einsatz zeitvariabler Steuergrößen zu entwickeln, sodass ein weit variierendes Geometriespektrum durch freies Stauchen unter Serienbedingungen gefertigt werden kann. Dazu wird neben der Pressen- und Regelungstechnik eine auf der Finite-Element-Methode basierte Planungssoftware zur schnellen Berechnung der Prozesse entwickelt.

Ansprechperson Projektkoordination

Dr. Dirk Odening +49 7202 9312-77

d.odening@ifutec.de

Ansprechperson bei PTKA

Dipl.-Ing. Stefan Kuntz

+49 721 608-24628

stefan.kuntz@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

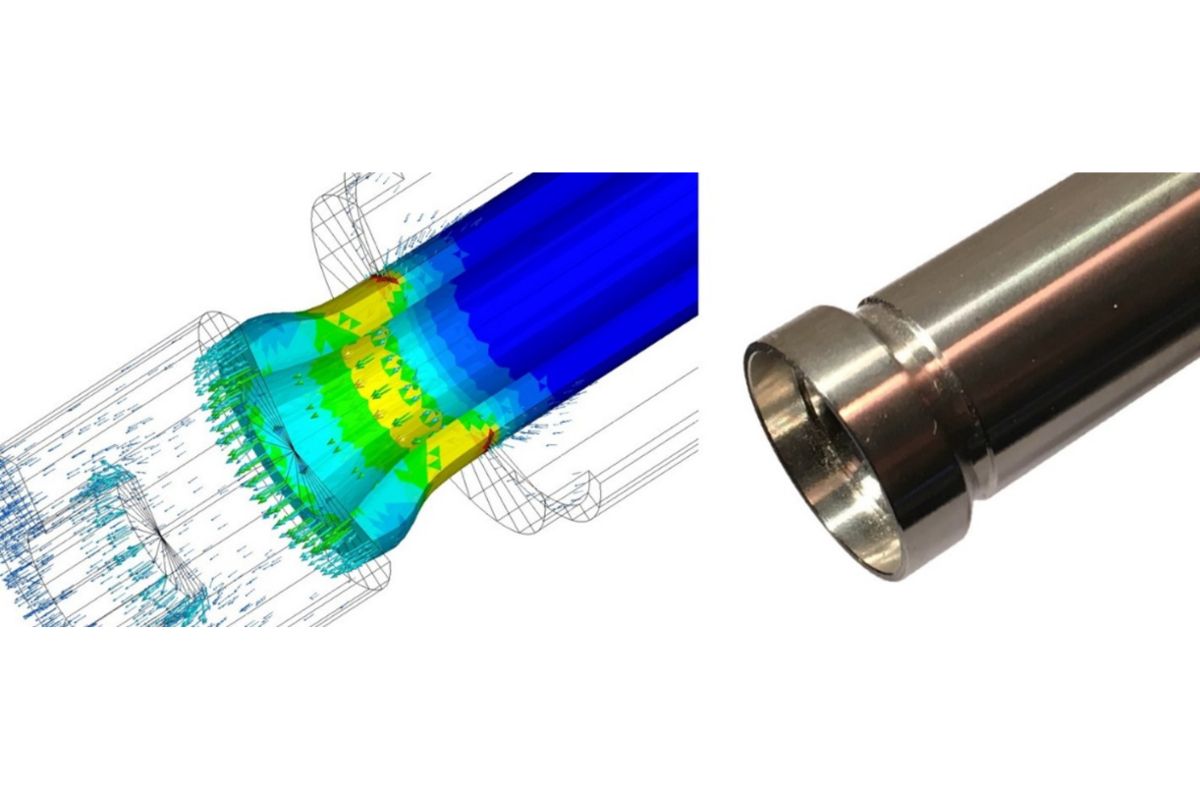

Turbinenschaufeln, Getriebewellen und chirurgische Implantate sind metallische Hochleistungsbauteile mit ausgeprägter Längsachse und großen Querschnittsunterschieden. Sie sind branchenübergreifend vom Maschinen- und Fahrzeugbau bis zur Medizintechnik im Einsatz. Bei sinkender Losgröße, die durch Teilung des Automobilmarktes in konventionell, hybrid und elektrisch angetriebene Fahrzeuge entstehen, werden flexible Fertigungsverfahren für die Zulieferindustrie überlebenswichtig. Zudem steckt bislang unbeachtetes Entwicklungspotenzial im Ausbau neuer Märkte mit kleiner und mittlerer Serienstruktur, wie Luftfahrt oder Prothetik. Aus Gründen der Rohstoffeffizienz, die für rohstoffarme Volkswirtschaften von zentraler Bedeutung sind, eignen sich Umformverfahren, wie das Elektrostauchen, besonders gut. Damit können komplexe Geometrien mit großen Querschnittsunterschieden gesteuert und in kleinen Stückzahlen wirtschaftlich hergestellt werden. Deshalb soll zur flexiblen Warmumformung von Stäben und Rohren das Elektrostauchen untersucht werden. Mit diesem technischen Umformverfahren ist der Stofffluss durch elektrische, thermische und mechanische Maschinen-Steuergrößen steuerbar.

Ziel

Ziel des KMU-innovativ-Projekts FlexFormPro ist, erstmalig das Verfahren für den Einsatz zeitvariabler Steuergrößen zu entwickeln, sodass ein weit variierendes Geometriespektrum durch freies Stauchen unter Serienbedingungen gefertigt werden kann. Dazu wird neben der Pressen- und Regelungstechnik eine auf der Finite-Element-Methode basierte Planungssoftware zur schnellen Berechnung der Prozesse entwickelt.

Vorgehensweise

Das Elektrostauchverfahren basiert auf dem Zusammenspiel von zwei geometrisch einfachen Umformwerkzeugen mit frei programmierbaren Geschwindigkeiten und simultaner Energieübertragung durch wärmeleitende Werkstückheizung und -kühlung. Der Antrieb konventioneller Maschinen erfolgt hydraulisch. Aufgrund der verfahrenstypischen geringen Umformkräfte sollen energetisch günstige elektrische Antriebe betrachtet und bewertet werden. Dazu werden neue Regelungskonzepte für Pressenantriebe und das Energiemanagement für die entstehende Umformgeometrie als Führungsgröße erarbeitet und getestet. Zur simulationsgestützten Festlegung der Bewegungs- und thermischen Zeitfunktionen werden diese schrittweise angepasst und optimiert. Ein zweiter Schwerpunkt des Projektes liegt in der Entwicklung eines industrietauglichen Planungswerkzeugs zur schnellen Bestimmung der Steuergrößen für den Elektrostauchprozess. Mittels Simulation werden die Bewegungs- und Wärmezustände ermittelt, schrittweise optimiert und automatisiert.

Ergebnisse und Anwendungspotenzial

Das flexible Umformverfahren und der Planungsablauf werden zunächst für Nutzfahrzeug- und Industrieanwendungen in Stahl erprobt. Dabei wird der Bereich von der Kleinserie mit etwa 200 Teilen pro Jahr bis zur Mittelserie mit etwa 50.000 Teilen pro Jahr als wirtschaftlich interessant betrachtet. Die Ergebnisse werden anschließend auf Anwendungen mit Legierungen auf Titan- oder Nickelbasis übertragen. Da die Geschäftsbereiche der Projektpartner sich ergänzen, bildet das Konsortium ein erstes ideales Netzwerk zur Verwertung und zur Anwendung des neuartigen Verfahrens in den Branchen Maschinen- und Fahrzeugbau und für die Medizintechnik.

- Hochschule Osnabrück

- IFUTEC GmbH

Ihre Favoriten

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.