KMU-innovativ Effiziente und sichere Mensch-Laser-Kollaboration (MeLasKo)

Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: KMU-innovativ: Produktionsforschung (ab 2016)

Förderkennzeichen: 02P17K540, 02P17K541, 02P17K542

Forschungsziel:

Im Rahmen des KMU-innovativ-Projekts MeLasKo sollen daher intelligente Verfahren zum Einrichten von hochautomatisierten Laserschweißprozessen erforscht und evaluiert werden. Ziel ist ein einfacher, hocheffizienter und sicherer Einrichtprozess für Laserschweißanlagen, der den Bedürfnissen nach hoher Flexibilität und schnellen Umrüstzeiten nachkommt. Dazu sollen Methoden entwickelt werden, mit deren Hilfe die Last der reinen Programmierung beim Werker deutlich reduziert wird und dieser sich so auf seine prozesstechnische Kernaufgabe konzentrieren kann. Die Leistungsfähigkeit des neu entwickelten intelligenten Einrichtverfahrens soll durch dessen Integration in eine bestehende Laserschweißzelle demonstriert werden.

Ansprechperson Projektkoordination

Dr. Martin Hoffmann +49 9131 9066-12

m.hoffmann@erlas.de

Ansprechperson bei PTKA

Dipl.-Ing. Thorald Müller

+49 721 608-24967

thorald.mueller@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

Kein anderes Fügeverfahren vereint so konsequent höchste Präzision, effiziente Bearbeitungszeiten und Prozessstabilität, wie das Laser-Schweißen. Diese herausragenden Potenziale kann der Laser aber auf dem Weg zur intelligenten und flexiblen Produktion nicht vollständig ausschöpfen. Begrenzend wirkt vor allem der komplizierte Prozess des Einrichtens von Laser-Anlagen. Ursache ist die komplexe Abhängigkeit der Prozesskomponenten Material, Bauteilgeometrie, Laserstrahlparameter, Automatisierung und Arbeitssicherheit. Das berührungslose, nicht sichtbare Werkzeug muss die exakt zueinander positionierten Fügepartner an der Fügestelle mit einer Bahngenauigkeit von wenigen Zehntel Millimetern treffen. Dies erzeugt einen hohen Einlern- und Programmieraufwand, der heute nur bei mittleren bis sehr großen Stückzahlen wirtschaftlich ist.

Ziel

Im Rahmen des KMU-innovativ-Projekts MeLasKo sollen daher intelligente Verfahren zum Einrichten von hochautomatisierten Laserschweißprozessen erforscht und evaluiert werden. Ziel ist ein einfacher, hocheffizienter und sicherer Einrichtprozess für Laserschweißanlagen, der den Bedürfnissen nach hoher Flexibilität und schnellen Umrüstzeiten nachkommt. Dazu sollen Methoden entwickelt werden, mit deren Hilfe die Last der reinen Programmierung beim Werker deutlich reduziert wird und dieser sich so auf seine prozesstechnische Kernaufgabe konzentrieren kann. Die Leistungsfähigkeit des neu entwickelten intelligenten Einrichtverfahrens soll durch dessen Integration in eine bestehende Laserschweißzelle demonstriert werden.

Vorgehensweise

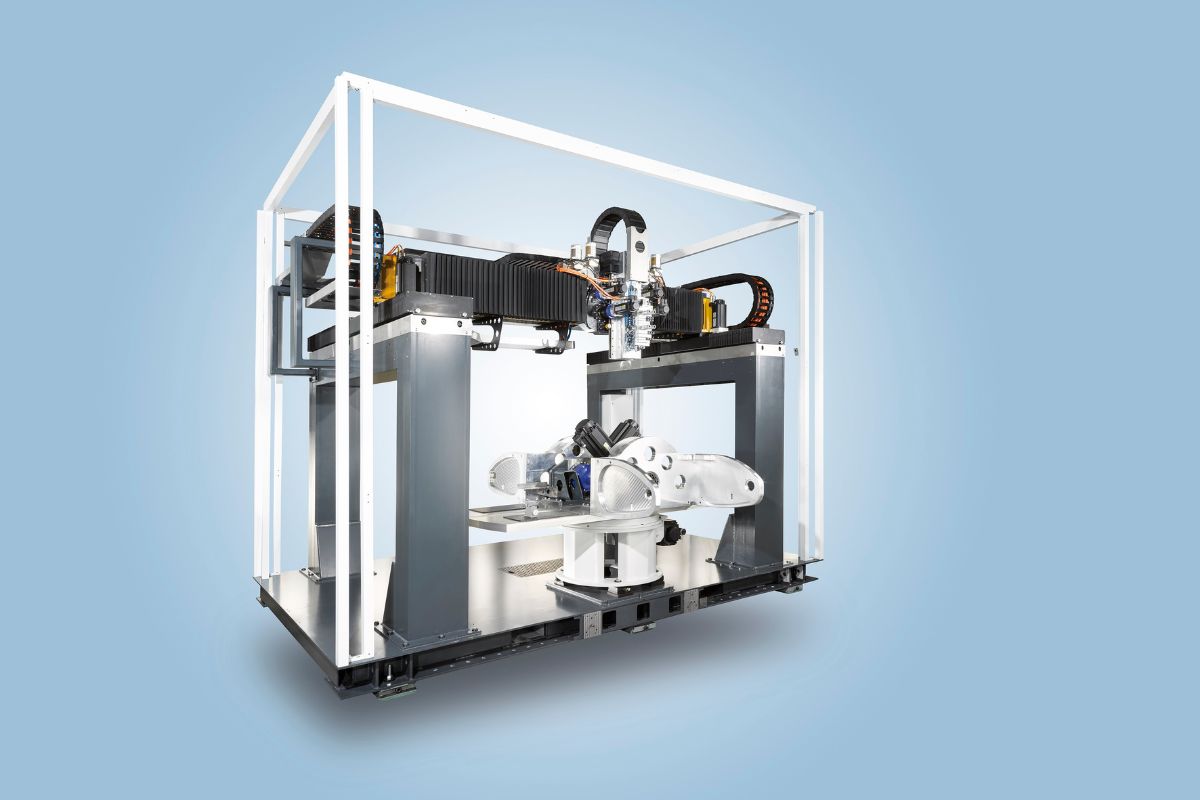

Der Lösungsansatz basiert auf der Verknüpfung digitaler und prozesstechnischer Methoden. Ein Kernelement ist der Einsatz von Augmented Reality Technologie, die dem Einrichter erstmals alle Laserparameter in Realumgebung, d. h. im Kontext der Anlagenkinematik und der Teilegeometrie, zugänglich macht. Weiterhin sollen cyber-physische Ansätze erforscht werden, die es ermöglichen, eine echte Prozesssimulation an der realen Anlage vorzunehmen (statt bisher Offlinesimulation am PC). Die installierte Steuerung wird dazu in die Ermittlung des Anlagenverhaltens einbezogen. Darüber hinaus wird an einem innovativen Bahnführungskonzept geforscht, bei dem der Endpunkt der Bearbeitung nicht vorgegeben, sondern vom Laser eigenständig gefunden wird. Im Zusammenspiel sollen diese Entwicklungen erlauben, die Laserzelle so flexibel zu verwenden wie ein operatives Handwerkzeug bei maximaler Präzision und bestem Arbeits- und Anlagenschutz.

Ergebnisse und Anwendungspotenzial

Mit dem neuen intelligenten Laserzellen-Einrichtprozess werden ideale Voraussetzungen für eine über die heute üblichen Anwendungsfelder hinausgehende Verbreitung lasertechnologischer Prozesse geschaffen. Es können individualisierte Produkte in Kleinserien effizient mit dem Laser hergestellt werden. Kleine Unternehmen erhalten dadurch den Zugang zur Laser-Schweißtechnik. Zusätzlich erhalten viele Branchen neue Impulse, in denen der Laser zur Fertigung eingesetzt wird, allen voran die 3D-Laserbearbeitung. Potenzielle Anwender finden sich in Zukunftsbranchen wie Luftfahrt, Automobilbau, Gerätebau oder in der Konsumgüter-Produktion.

- ERLAS Erlanger Lasertechnik GmbH

- Friedrich-Alexander-Universität Erlangen-Nürnberg

- infoteam Software AG

Ihre Favoriten

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.