Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Schlagwort: Additive Fertigung, Produktionsanlagen

Fördermaßnahme: KMU-innovativ: Produktionsforschung (ab 2016)

Förderkennzeichen: 02P20K040, 02P20K041, 02P20K042, 02P20K043, 02P20K044

Forschungsziel: Ziel des KMU-innovativ Projekts AMProSint ist die auf reaktive Metalle abgestimmte Entwicklung wirtschaftlicher Anlagen für die Einzel- und Kleinserienfertigung. Hierfür werden MIM und 3D-Druck (additive Fertigung) kombiniert. Der 3D-Druck ermöglicht bereits eine schnelle und flexible Fertigung der Formteile ohne Spritzgussform. Die vereinfachte Anlagentechnik für die nachgelagerten Prozessschritte sowie daran angepasste Materialien werden im Projekt entwickelt. Die erarbeiteten Anlagen- und Werkstofflösungen werden für frei wählbare 3D-Drucksysteme verfügbar sein, was die Fixkosten sowie den Installationsaufwand für KMU signifikant herabsetzen wird.

Oliver Ehrensberger +49 3641 5656-0

ehrensberger@mut-jena.de

Yvonne Haußmann, M.Sc.

+49 721 608-25288

yvonne.haussmann@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

Reaktive Metalle, wie beispielsweise Titanlegierungen, werden aufgrund ihrer herausragenden Eigenschaften (z. B. Korrosionsbeständigkeit, geringes Gewicht) vor allem in der Medizintechnik sowie Luft- und Raumfahrt genutzt. Ein bewährtes Verfahren zur Herstellung dieser Bauteile ist der Metallpulverspritzguss (MIM). Hierbei werden zunächst Formteile aus Metallpulver und Binder hergestellt und in nachgelagerten Prozessschritten, wie dem Entbindern und Sintern, zu rein metallischen Bauteilen weiterverarbeitet. In der Einzel- und Kleinserienfertigung ist dieses Verfahren allerdings nur bedingt wirtschaftlich, da die Herstellung der Formteile teure Spritzgussformen und die Weiterverarbeitung reaktiver Metalle kostenintensive Anlagentechnik sowie hohes Prozess-Know-how erfordern.

Zielsetzung

Ziel des KMU-innovativ Projekts AMProSint ist die auf reaktive Metalle abgestimmte Entwicklung wirtschaftlicher Anlagen für die Einzel- und Kleinserienfertigung. Hierfür werden MIM und 3D-Druck (additive Fertigung) kombiniert. Der 3D-Druck ermöglicht bereits eine schnelle und flexible Fertigung der Formteile ohne Spritzgussform. Die vereinfachte Anlagentechnik für die nachgelagerten Prozessschritte sowie daran angepasste Materialien werden im Projekt entwickelt. Die erarbeiteten Anlagen- und Werkstofflösungen werden für frei wählbare 3D-Drucksysteme verfügbar sein, was die Fixkosten sowie den Installationsaufwand für KMU signifikant herabsetzen wird.

Vorgehensweise

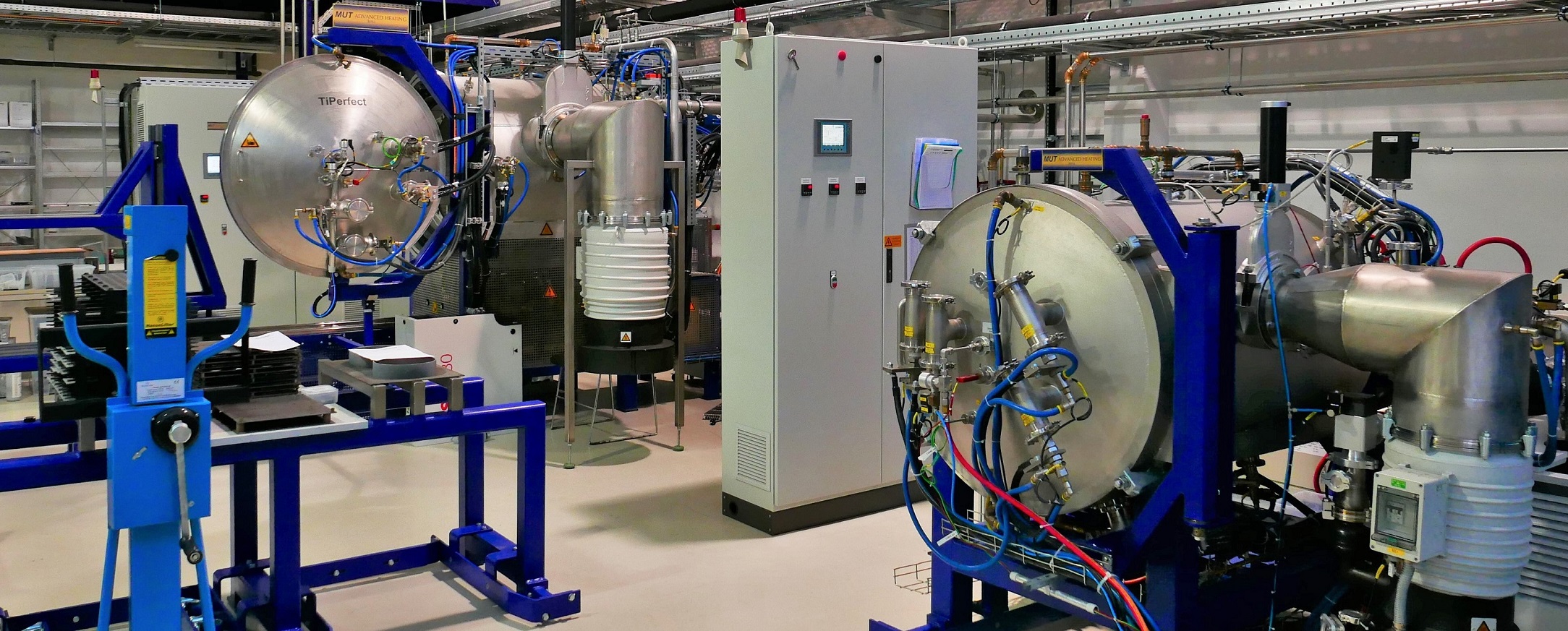

Der Lösungsansatz von AMProSint liegt in der Entwicklung von speziell angepassten Anlagen- und Materialsystemen für die wirtschaftliche Durchführung der Prozessschritte Entbindern und Sintern: Durch eine geringere Ofentemperatur können kostengünstigere Materialien für die Ofenanlage genutzt werden. Die mögliche Verwendung von schwer entflammbaren Lösemitteln verringert den Bedarf an Sekundärtechnik wie Absaugungen und Luftsensoren. Um diese Einsparungen realisieren zu können, ist die Anpassung des Ausgangsmaterials für die Formteile an die veränderten Parameter nötig. Infolgedessen müssen wiederum die 3D-Druckparameter materialspezifisch angepasst werden. Es folgt die Validierung des Gesamtsystems im industriellen Kontext.

Ergebnisse und Anwendungspotenzial

Durch die Betrachtung der gesamten Prozesskette vom Material bis zum Bauteil soll eine Kostenreduktion von mindestens 20 % in der Einzel- und Kleinserienfertigung erwirkt werden. Bei einer erfolgreichen Umsetzung des Projektvorhabens ist mit einem signifikanten Anstieg der sinterbasierten Materialextrusion in Medizintechnik, Luft- und Raumfahrt zu rechnen. Dies gilt insbesondere für KMU, die aufgrund der niedrigen Anlagenkosten in Verbindung mit einem geringen Installationsaufwand erstmals Zugang zum metallischen 3D-Druck erhalten. Zudem ist eine Übertragbarkeit auf weitere Materialien absehbar.

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.