Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: KMU-innovativ: Produktionsforschung (ab 2016)

Förderkennzeichen: 02P16K030, 02P16K031, 02P16K032, 02P16K033

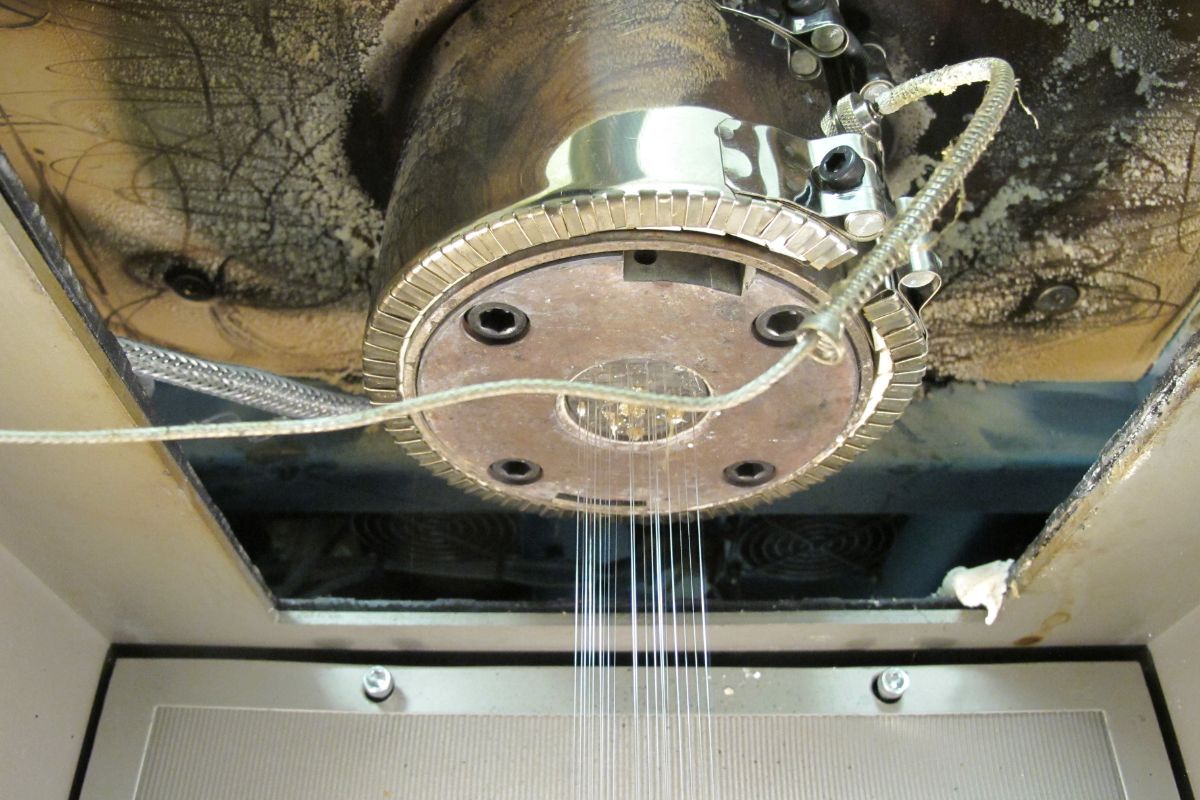

Forschungsziel: Im KMU-innovativ-Projekt ProForm sollte die Zeit zur Entwicklung von Spinndüsen für Profilfasern deutlich reduziert werden. Dazu wurde die Spinndüsenkapillare so modifiziert, dass die Entspannung des Faserpolymers, die zum Schwellen der Faser führt, in die Kapillare verlagert wird. Bei der Herstellung der modifizierten Spinndüsen kamen neue Mikrofertigungstechnologien, wie präzise elektrochemische Metallbearbeitung, die Mikrosenkfunkenerosion und die Laserbearbeitung im Mikromaßstab, zur Anwendung. Untersucht wurde weiterhin die Eignung der erzeugten Fasern zur Herstellung von Funktionstextilien.

Dipl.-Ing. Martina Göttel

+49 721 608-28561

martina.goettel@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemlage

In der Textilindustrie geht ein Fünftel des erwirtschafteten Umsatzes auf Produktneuheiten zurück, bei denen zunehmend sogenannte Profilfasern zum Einsatz kommen. Profilfasern sind Fasern mit einem unrunden Querschnitt. Gegenüber Rundfasern weisen sie eine höhere Oberfläche sowie gegebenenfalls Einkerbungen und Hohlräume auf, die zur Funktionalisierung eines Textils, wie beispielsweise zum Feuchtigkeitstransport, genutzt werden. Zur Herstellung von Profilfasern im Schmelzspinnprozess sind Spinndüsen als formgebendes Werkzeug notwendig. Insbesondere für Profilfasern ist die Spinndüsenentwicklung jedoch sehr zeitaufwendig. Die Form profilierter Spinndüsen kann häufig nur mit Hilfe von realen Spinntests in mehreren Optimierungsschritten festgelegt werden. Grund hierfür ist die sogenannte Strangaufweitung. Dabei führt die Entspannung des Polymers nach dem Düsenaustritt zum Schwellen der Faser und damit zu einer geringen Übereinstimmung zwischen dem angestrebten und dem resultierenden Faserquerschnitt. Aufgrund der Strangaufweitung ist häufig kein Rückschluss vom Faserquerschnitt auf die Düsenform möglich. Die aufwändige Düsenentwicklung hat zur Folge, dass die Produktion individueller Fasergeometrien sehr aufwändig ist und das Potenzial von Profilfasern nicht vollständig ausgeschöpft werden kann.

Ziel

Ziel des KMU-innovativ Projekts ProForm war die Erhöhung des Formfaktors, also der Übereinstimmung zwischen dem angestrebten und dem resultierenden Faserquerschnitt, durch die Fertigung einer modifizierten Kapillare. Dadurch sollte die Zeit zur Entwicklung innovativer Spinndüsen für Profilfasern halbiert, die Produktion von Profilfasern flexibilisiert und die Produktqualität funktionaler Textilien gesteigert werden.

Vorgehensweise

Der Lösungsansatz lag in der Fertigung eines modifizierten Auslaufs der Kapillare einer Spinndüse. Durch die Veränderung der Kapillare wurde die Entspannung des Polymers, die zum Schwellen führt, in die Kapillare verlagert und der Spannungsabbau kontrolliert. Die Verlagerung des Schwellverhaltens in die Düse erlaubte einen Rückschluss vom finalen Faserquerschnitt auf die Düsenform. Bei der Herstellung der modifizierten Spinndüsen sollten neue Mikrofertigungstechnologien im Bereich kleiner 0,1 mm zur Anwendung kommen. Dazu gehörten die präzise elektrochemische Metallbearbeitung, die Mikrosenkfunkenerosion sowie die Laserbearbeitung im Mikromaßstab. Die Geometrieoptimierung der Kapillaren erfolgte über Simulationsrechnungen. Weiterhin sollte die Eignung der erzeugten Fasern zur Herstellung von Funktionstextilen und die Überführung des Spinnprozesses in den produktionsnahen Maßstab untersucht werden.

Verwertungspotential und erwartetete Ergebnisse

Mit der im Projekt ProForm modifizierten Kapillare kann die Zeit zur Spinndüsenentwicklung maßgeblich reduziert werden. Die damit einhergehende Flexibilisierung der Produktion von Profilfasern für hochfunktionale Textilien trägt zur Erhöhung des Innovationsgrades von Spezialfaserherstellern bei. Die gewonnen Erkenntnisse zur Metallbearbeitung in der Mikrotechnik können auch in weiteren Bereichen, wie dem Kunststoffspritzgießen für ein definiertes Kantendesign, genutzt werden.

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.