Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Schlagwort: Industrie 4.0

Fördermaßnahme: Intelligente Vernetzung in der Produktion - Ein Beitrag zum Zukunftsprojekt Industrie 4.0

Förderkennzeichen: 02PJ2520, 02PJ2521, 02PJ2522

Forschungsziel: Ziel des Verbundprojektes Sim4SurfT ist die Entwicklung einer innovativen softwaregestützten Technologie für das Laserhärten, welche eine intelligente Vernetzung von Programmier- und Fertigungsabläufen für geometrisch komplexe Formwerkzeuge ermöglicht. Dies soll einen kostengünstigen Einsatz auch bei Kleinstückzahlen und Einzelstücken, beispielsweise im Formenbau, ermöglichen.

Dipl.-Ing. Ulf Zanger

+49 721 608-25296

ulf.zanger@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

Bearbeitungs- und Formwerkzeuge, beispielsweise zur Herstellung von Kunststoffspritzteilen, unterliegen einer hohen mechanischen und thermischen Belastung. Dabei tritt in den besonders hoch beanspruchten Bauteilbereichen, wie an Kanten, ein starker Verschleiß auf. Die Reparatur der Formwerkzeuge ist zeit- und kostenintensiv. Eine Möglichkeit zur Erhöhung der Verschleißbeständigkeit dieser Werkzeuge besteht in einer gezielten, automatisierten Behandlung der Oberfläche mit einem Laser. Die industrielle Umsetzung dieses sogenannten Laserhärtens scheitert bislang jedoch oft an den nur aufwändig anpassbaren Programmier- und Fertigungssystemen für die meist in kleinen Stückzahlen nachgefragten Formwerkzeuge. Ein wesentlicher Grund für die zeitaufwändige Umrüstung besteht darin, dass für das Laserhärten keine durchgängige Technologie am Markt verfügbar ist, die eine schnelle und optimierte Prozessanpassung erlaubt.

Projektziele und Vorgehensweise

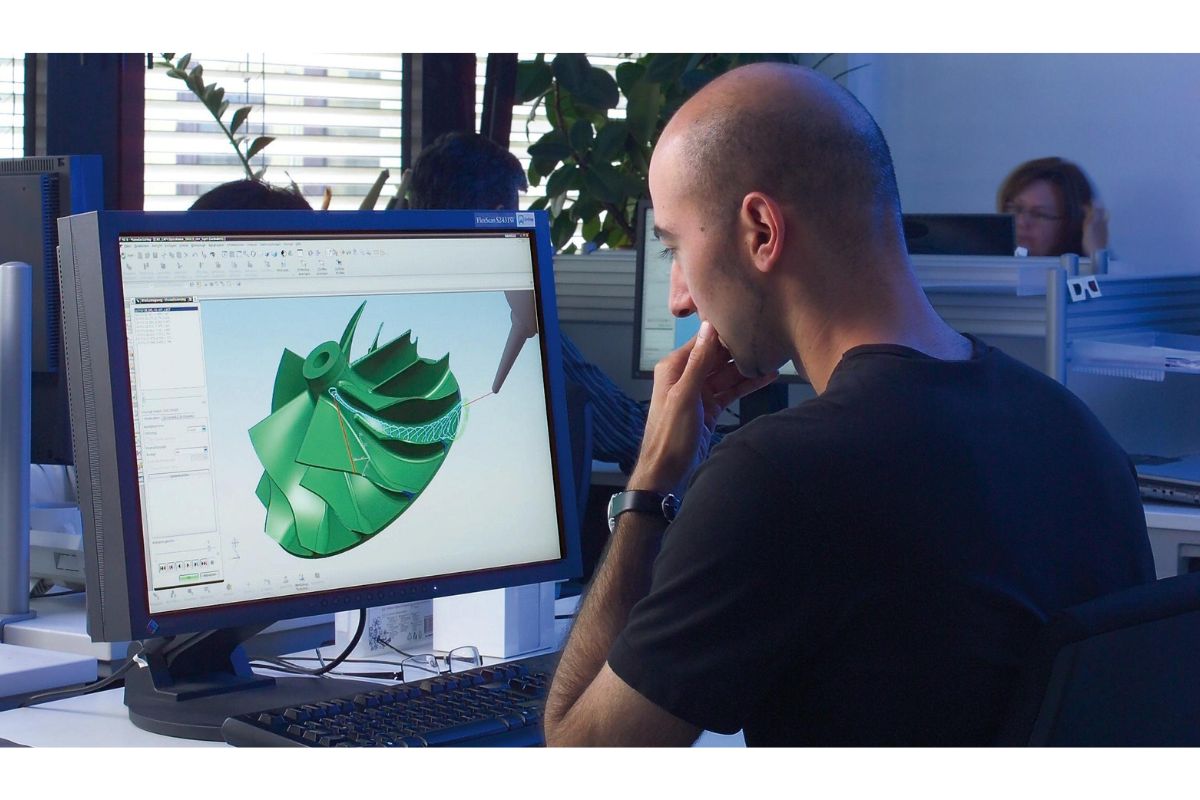

Ziel des Forschungsprojektes Sim4SurfT ist daher die Entwicklung einer innovativen softwaregestützten Technologie für das Laserhärten, die eine intelligente Vernetzung von Programmier- und Fertigungsabläufen für geometrisch komplexe Formwerkzeuge ermöglicht.

Dazu soll ein neuartiges Fertigungssystem für das Laserhärten entwickelt werden. Kern des Systems sind Softwaremodule, welche es erlauben, den Prozess zu simulieren und die dabei zu erwartenden Ergebnisse für eine Optimierung heranziehen. Erstmalig werden dabei die thermischen Verhältnisse an dem konkreten Bauteil berücksichtigt. Dazu werden Prozessparameter, wie Laserleistung und Werkzeuggeschwindigkeit anhand von Experimenten an Testbauteilen mit unterschiedlichen Geometrien und aus unterschiedlichen Materialien bestimmt. Damit werden die zu einer automatisierten Prozessauslegung notwendigen Abhängigkeiten zwischen thermischen und geometrischen Randbedingungen berücksichtigt. Abschliessend wird das gesamte Softwarepaket mit einem 5-achsigen Laser-Fertigungssystem kombiniert und in der Einzelteil- und Kleinserienfertigung von Formwerkzeugen erprobt.

Ergebnisse und Anwendungspotenzial

Ergebnis des Vorhabens ist ein industrielles Programmier- und Fertigungssystem für das Laserhärten von komplexen Formwerkzeugen. Damit wird ein wirtschaftlicher Einsatz der automatisierten Laserbearbeitung in der Kleinserien- und Einzelteilfertigung ermöglicht. Eine bis zu 10 Prozent kürzere Prozesszeit bei deutlich reduzierter Einrichtzeit wird angestrebt. Neben Anwendern des Werkzeug- und Formenbaus können davon beispielsweise Unternehmen des Maschinen- und Anlagenbaus und der Automobilzulieferindustrie profitieren. Durch die Beteiligung von führenden Unternehmen des verarbeitenden Gewerbes aus Deutschland und Österreich wird eine hohe Marktdurchdringung erwartet.

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.