Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: KMU-innovativ (bis 2015)

Förderkennzeichen: 02PK2245, 02PK2246

Forschungsziel: Kunststoffprodukte spielen für den Menschen im Alltag eine wesentliche Rolle. Ein Leben ohne Zahnbürste oder Armaturenbrett im Auto ist nur schwer vorstellbar. Solche Kunststoffprodukte werden im Spritzgussverfahren in großen Stückzahlen hergestellt. Bei diesem Verfahren werden Werkzeugformen eingesetzt, die aus hochfestem und verschleißbeständigem Stahl sind. Mit ihnen lassen sich tausende Kunststoffteile herstellen, ohne dass die Form verschleißt. Die Herstellung der Gussformen aus Stahl ist allerdings energieaufwendig und zeitintensiv und lohnt sich erst für sehr große Stückzahlen. Für sehr kleine Stückzahlen wird die Werkzeugerstellung aus Aluminium bevorzugt, da diese sehr schnell und mit geringem Energieeinsatz umgesetzt werden kann. Zwar lässt sich Aluminium effizient bearbeiten, dafür verschleißt es aber frühzeitig. Die dann hergestellten Produkte weisen schon nach einer geringen Stückzahl zunehmende Qualitätsmängel auf. In heutiger Zeit werden allerdings zunehmend Produkte mit einer erhöhten Variantenvielfalt angefragt, die bedingt durch die Variantenvielfalt zudem in kleineren Serien hergestellt werden müssen. In diesem Segment, erreichen beide Werkzeugvarianten leider keine hinreichende Wirtschaftlichkeit. Die Idee im Projekt war, durch eine gezielte Laserbehandlung die Werkzeugoberflächen gegenüber Verschleiß resistenter zu machen, so dass eine kleine Serienproduktion aus dem Prototypenwerkzeug ermöglicht wird.

Dr. Jens Ullrich +49 3528 430-115

jens.ullrich@kwdag.com

Dipl.-Ing. Roland Heintz

+49 721 608-25136

roland.heintz@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung:

Ziel des Forschungsprojektes InnoTool war es, die bestehende Werkzeugformen eines Prototypenwerkzeugs durch eine Kombination aus zwei verschiedenen Lasertechniken soweit zu modifizieren, damit die Standzeit des Werkzeugs mehr als verdoppelt wird. Damit können bei Kleinserien Folgewerkzeuge vermieden werden, die aufgrund des hohen Verschleißes noch unumgänglich sind.

Projektziel:

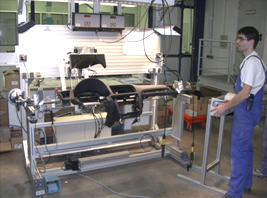

Im Rahmen des Forschungsprojekts InnoTool wurde eine Technologie des Laserlegieren/-dispergieren sowie eine Laseroberflächenstrukturierung genutzt, um einerseits den Verschleißschutz des Werkzeugs zu erhöhen sowie anderseits funktionale Mikrostrukturen in die Oberflächenstruktur mit einzubringen, welche Reibungen in stark beanspruchten Bereichen zusätzlich verringern. Zum Laserstrahlstrukturieren wurde eine vollständig digitale Prozesskette genutzt. Dies versetzt den Werkzeugbauer nun in die Lage, nicht nur die Geometrie des Formeinsatzes zu konstruieren, sondern bereits in der frühen Phase der Produktentwicklung auch die entsprechende Oberflächenstruktur zu modellieren. Dies ist besonders für den Prototypenbau interessant.

Vorgehensweise:

Im Projekt wurden die erforderlichen Laserparameter und entsprechende Bearbeitungsstrategien identifiziert und entwickelt, um komplexe Gussformen aus Aluminium mit dem Laser bearbeiten zu können. Durch das Laserverfahren wurde das Aluminium an der Oberfläche der Gussform aufgeschmolzen. Der innovative Ansatz bestand darin, dass beim Aufschmelzen gleichzeitig harte Partikel eines Zusatzwerkstoffs in die Oberfläche eingebracht werden. Dieser Zusatzwerkstoff besteht überwiegend aus Hartmetall oder Keramik. Durch diesen Zusatz wird die Oberfläche der Aluminiumform widerstandsfähig gegenüber Verschleiß. Zudem ermöglicht der Laser, gezielt Mikrostrukturen in die Oberfläche einzubringen, die nicht nur die Reibung und dadurch den Verschleiß an der Oberfläche verringern, sondern auch neue Oberflächendesigns ermöglichen.

Anwendungspotenzial und Ergebnisse:

Das innovative Verfahren ermöglicht es nun Werkzeug- und Formenbauern, hochleistungsfähige Aluminiumformen in kürzester Zeit herzustellen. Zudem lassen sich durch die Möglichkeiten der Einbindung von feinen Oberflächenstrukturen bereits zur Prototypenphase realitätsnähere Bauteile umsetzen, die in ihrer Haptik und Anmutung den heutigen Stand der Technik übertreffen. Da Aluminium gegenüber Stahl zudem günstigere Wärmeleiteigenschaften besitzt, lassen sich mehr Teile in gleicher Zeit effizienter produzieren als im vergleichbaren Stahlwerkzeug. Die Lösungen können branchenübergreifend vom gesamten Konsumartikelbereich bis über den Automobilbau auch im Flugzeug- und Anlagenbau zum Einsatz kommen.

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.