Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Schlagwort: Industrie 4.0

Fördermaßnahme: KMU-innovativ: Produktionsforschung (ab 2016)

Förderkennzeichen: 02P16K010, 02P16K011, 02P16K012, 02P16K013, 02P16K014

Forschungsziel: Das KMU-innovativ Projekt IDEA2 hat die Weiterentwicklung der StarJet-Technologie unter Berücksichtigung der Mikroelektronikfertigung zum Ziel. Dabei soll vor allem die Robustheit und Handhabbarkeit des Druckprozesses optimiert werden.

Winfried Korb +49 6182 64034-0

w.korb@arteos.com

Dipl.-Ing. Ulf Zanger

+49 721 608-25296

ulf.zanger@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

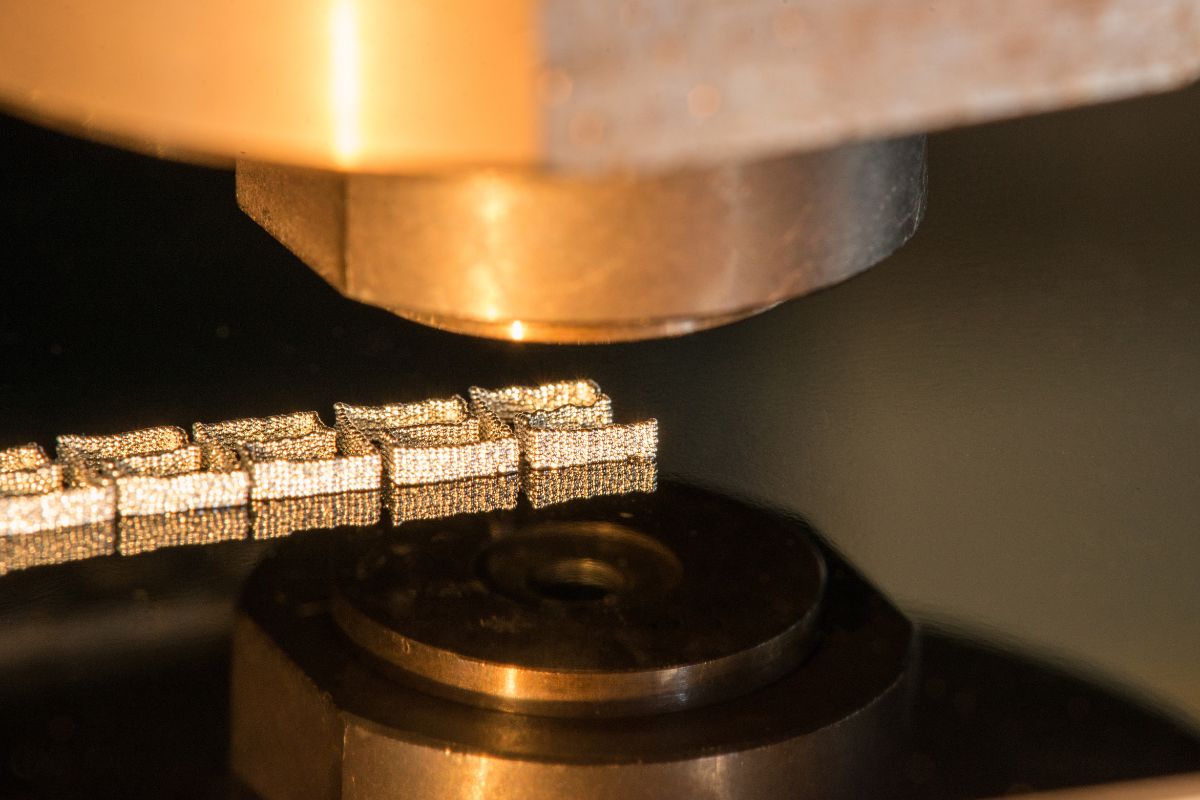

Elektronische Bauteile weisen eine zunehmende Komplexität auf immer kleiner werdenden Einheiten auf. Mit den herkömmlichen Fertigungsmethoden ist diesem Trend zur Miniaturisierung jedoch nur eingeschränkt nachzukommen. Daher werden immer neue Technologien entwickelt, um den Anforderungen seitens der Industrie Rechnung zu tragen. Die sogenannte StarJet-Technologie erlaubt das direkte Drucken kleinster Tropfen geschmolzenen Metalls, wie beispielsweise hier im Projekt Lötzinn. Dies bietet das Potential, komplexe Druckbilder zu realisieren, die mit gängigen Verfahren bislang nicht abgebildet werden können.

Projektziel

Das KMU-innovativ Projekt IDEA2 hat die Weiterentwicklung der StarJet-Technologie unter Berücksichtigung der Mikroelektronikfertigung zum Ziel. Dabei soll vor allem die Robustheit und Handhabbarkeit des Druckprozesses optimiert werden.

Vorgehensweise

Die im Rahmen des Projekts umzusetzenden Weiterentwicklungen betreffen einerseits die Langzeitstabilität der StarJet-Technologie. Hierfür steht die Entwicklung eines effektiven Filterkonzepts im Fokus, um Beeinträchtigungen des Langzeitbetriebs durch Partikel in der Metallschmelze durch Zusetzen des Düsenchips zu verhindern. Andererseits wird die Handhabbarkeit durch ein neues Design des Druckkopfes so verbessert, dass die Drucktechnologie auch von einem weniger erfahrenen Anwender bedient werden kann. Zudem wird ein Regel- und Monitoring-Konzept erarbeitet, das sowohl einen manuellen als auch einen automatisierten Betrieb erlaubt und eine gleichbleibend hohe Druckqualität gewährleisten soll. In der zweiten Projekthälfte wird die Integration in zwei unterschiedliche industrielle Umgebungen zum manuellen bzw. automatisierten Einsatz durchgeführt. Im Anschluss werden konkrete Aufgabenstellungen der Produktionstechnik bearbeitet. Hierzu zählen das flussmittelfreie Löten von Mikrodrähten in einem medizinischen Atmungssensor, sowie die Kontaktierung feinster Drähte, mit einem Durchmesser bis hinunter zu einem Mikrometer, in einem miniaturisierten Gasprüfer.

Erwartete Ergebnisse und Anwendungspotential

Die sich dem Projekt anschließende Verwertung erfolgt sowohl durch eine Weiterentwicklung der Drucktechnik und den Verkauf von Druckköpfen und zugehöriger Steuerung, als auch durch die Integration der Module in bestehende Fertigungsanlagen und den Aufbau einer Lohnfertigung. Neben den bereits angesprochenen Anwendungen ist das neuartige Fertigungsverfahren darüber hinaus in der Lage Leiterbahnen direkt zu drucken und ermöglicht auch einen dreidimensionalen Auftrag des Materials.

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.