Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Schlagwort: Künstliche Intelligenz (KI)

Fördermaßnahme: Additive Fertigung - Individualisierte Produkte, komplexe Massenprodukte, innovative Materialien (ProMat_3D)

Förderkennzeichen: 02P15B070, 02P15B071, 02P15B072, 02P15B073, 02P15B074, 02P15B075, 02P15B076, 02P15B077, 02P15B079

Forschungsziel: Ziel des Forschungsprojekts InSensa ist die Entwicklung und Integration einer neuartigen Sensor- und Regelungstechnik für 3D-Druckanlagen zur Senkung der Fehlerquote. Bauteilfehler sollen bereits während des Produktionsprozesses erkannt und bei anschließenden Druckvorgängen verhindert werden. Dies soll durch den Einsatz von Maschinenlernverfahren aus dem Bereich der künstlichen Intelligenz gewährleistet werden, damit die Anlage selbst Fehler erkennt, abstellt und an vergleichbare Anlagen weitergibt.

Dr. Fabian Neugebauer +49 421 944074-56

fabian.neugebauer@materialise.de

Dr. Christine Ernst

+49 721 608-24576

christine.ernst@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

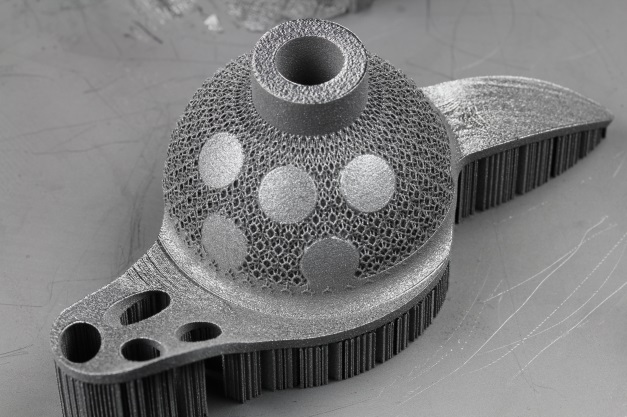

3D-Drucker, die aus Metallpulver komplex gestaltete Produkte fertigen, gewinnen stetig an Bedeutung. Verschiedene Branchen, wie die Luftfahrt, die Medizintechnik oder der Maschinenbau, setzen verstärkt auf diese Technologie. Durch die Möglichkeit, damit Leichtbaustrukturen schichtweise aufzubauen, sind diese Produkte häufig leicht und weisen bessere Funktionseigenschaften, wie beispielsweise Härte, auf. Bislang haben die 3D-Drucker jedoch unzureichende Möglichkeiten zur Fehlererkennung, da diese über zu wenige Sensoren zur Prozessüberwachung verfügen. Dadurch kann auf unvorhergesehene Störungen im Herstellungsprozess nicht ausreichend reagiert und die Bauteilqualität nicht zuverlässig gewährleistet werden. Das Verfahren hat eine vergleichsweise hohe Fehlerquote, was mit unnötigen Folgekosten einhergeht.

Projektziel

Ziel des Forschungsprojekts InSensa ist die Entwicklung und Integration einer neuartigen Sensor- und Regelungstechnik für 3D-Druckanlagen zur Senkung der Fehlerquote. Bauteilfehler sollen bereits während des Produktionsprozesses erkannt und bei anschließenden Druckvorgängen verhindert werden. Dies soll durch den Einsatz von Maschinenlernverfahren aus dem Bereich der künstlichen Intelligenz gewährleistet werden, damit die Anlage selbst Fehler erkennt, abstellt und an vergleichbare Anlagen weitergibt.

Vorgehensweise

Dazu werden verschiedene Sensoren weiterentwickelt und integriert, die den Zustand des Druckprozesses in der Anlage sicher erfassen. Strahlungssensoren, Topographiesensoren sowie Kamerasysteme für den sichtbaren und nicht sichtbaren Infrarot-Bereich sind hierfür vorgesehen. Dadurch können verschiedene Parameter, wie das Prozessleuchten, die Form der Bauteiloberfläche und die Bauteilabmessungen, beurteilt werden. Durch Kombination aller Messdaten wird ein umfassender Rückschluss auf die Qualität des Bauteils realisiert. Weiterhin werden Regelkreise zur Prozessüberwachung entwickelt, die schnell genug sind, um Unregelmäßigkeiten zu erkennen und zu kompensieren, beispielsweise durch Anpassung der Laserleistung. Die Funktionalität von Sensorik und Prozessregelung soll an speziell definierten Probekörpern, wie Implantate, mit industriellem Charakter getestet werden.

Ergebnisse und Anwendungspotenzial

Es wird erwartet, dass sich durch die neue Sensortechnik die Fehlerquote von 30 auf fünf Prozent verringert. Dadurch können Bauteile in Zukunft wirtschaftlicher und effizienter hergestellt sowie deren Qualität erhöht werden. Das Projekt leistet einen wichtigen Beitrag, die Innovationsfähigkeit im metallischen 3D-Druck bei Anlagenherstellern, Komponentenentwicklern von Sensorik und Steuerungstechnik sowie Anwendern zu steigern. Darüber hinaus können die entwickelten Ergebnisse auf weitere Branchen, wie den Maschinen- und Anlagenbau, übertragen werden.

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.