Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: KMU-innovativ (bis 2015)

Förderkennzeichen: 02P14K610, 02P14K611, 02P14K612, 02P14K613

Forschungsziel: Durch eine Vielzahl neuer Anwendungen wie Beleuchtungssysteme in Displays, Notebooks und Mobiltelefonen, bei der Lasermaterialbearbeitung, in der 3D-Detektion sowie die Photovoltaik ist die Bedeutung photonischer Prozesse und optischer Komponenten in hohem Maße gestiegen. Eine wesentliche Rolle spielen dabei diffraktive optische Elemente (DOE), die zur individuellen Strahlformung und Effizienzerhöhung ein breites Anwendungsspektrum finden. Derzeitige Fertigungstechnologien stoßen an Grenzen hinsichtlich Genauigkeit und Replikation. Ziel dieses Projekts ist daher die Entwicklung einer Prozesskette zur hochvolumigen Produktion individueller Mikrostrukturen für die Anwendung als DOEs mittels Zwei-Photonen-Lithographie. Der angestrebte Prozess soll sich dabei nicht nur durch seine technischen Fähigkeiten auszeichnen, sondern auch industriellen Maßstäben hinsichtlich Produktionseffizienz und Wirtschaftlichkeit genügen. Hierzu wird der Einsatz dieser Technologie in eine adäquate Prozesskette eingebettet, die auf eine kosteneffiziente Hochdurchsatz-Produktion durch UV-Replikation abzielt.

Dr. Andreas Hermerschmidt +49 30 6392-3667

andreas.hermerschmidt@holoeye.com

Dr. Michael Große

+49 721 608-25192

michael.grosse@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

Mit Beginn dieses Jahrhunderts, dem „Jahrhundert des Photons“, ist die Bedeutung photonischer Prozesse und optischer Komponenten in hohem Maße gestiegen. Eine wesentliche Rolle spielen dabei diffraktive optische Elemente (DOE), die zur individuellen Strahlformung und Effizienzerhöhung ein breites Anwendungsspektrum finden. Beispiele hierfür sind Beleuchtungssysteme in Displays, Notebooks und Mobiltelefonen, die Strahlformung bei der Lasermaterialbearbeitung und in der 3D-Detektion sowie die Photovoltaik. Die Beugungseffizienz solcher diffraktiven optischen Elemente ist in erster Linie von der Genauigkeit der Strukturen sowie ihrer möglichst exakten Replikation im finalen Bauteil abhängig. Diese beiden Aspekte bergen auch die wesentlichen Optimierungspotenziale bei der Herstellung von DOEs, insbesondere da derzeitige Fertigungstechnologien wie die Grauton- oder maskenbasierte Lithographie hier einen begrenzenden Faktor für innovative optische Designs und verbesserte oder neuartige Anwendungen darstellen.

Verbundprojektziel

Entsprechend ist das Ziel dieses Projekts die Entwicklung einer Prozesskette zur hochvolumigen Produktion individueller Mikrostrukturen für die Anwendung als DOEs. Dies beinhaltet die Erschließung der Zwei-Photonen-Lithographie für die Herstellung von hochauflösenden und individuellen Werkzeugen für die hochdurchsatzfähige UV-Replikation. Beispiele für Demonstratoren, die von verbesserter Effizienz und neuartigen Funktionalitäten profitieren, sind fokale Muster- sowie hocheffiziente Arraygeneratoren, welche individuelle Punktmuster für Anwendungen in der 3D-Detektion generieren. Der angestrebte Prozess soll sich dabei nicht nur durch seine technischen Fähigkeiten auszeichnen, sondern auch industriellen Maßstäben hinsichtlich Produktionseffizienz und Wirtschaftlichkeit genügen. Hierzu wird der Einsatz dieser Technologie in eine adäquate Prozesskette eingebettet, die auf eine kosteneffiziente Hochdurchsatz-Produktion durch UV-Replikation abzielt.

Vorgehensweise

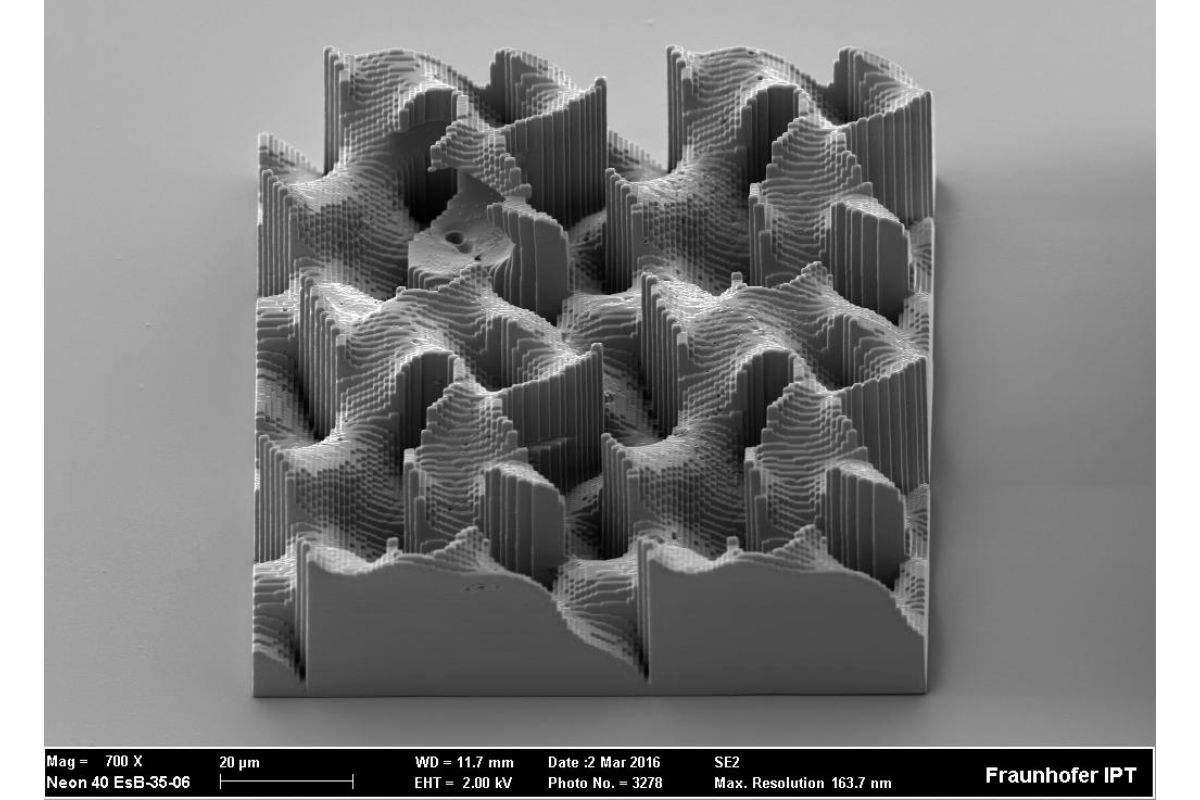

Die Prozesskette startet mit dem Design der notwendigen Strukturen entsprechend der gewünschten Funktion. Nach der Entwicklung eines geeigneten photosensitiven Polymers wird dieses genutzt, um mittels Zwei-Photonen-Lithographie die modellierte Struktur herzustellen. Um eine effiziente Fertigung zu gewährleisten, wird diese Master-Struktur galvanisch mit einem Nickel-Shim abgeformt. Durch Step-and-Repeat dient dieser metallische Stempel der Herstellung eines großflächigen Imprint-Stempels als Master für die UV-Replikation, welche wiederum eine Herstellung der gewünschten Strukturen in hohen Stückzahlen mit nur einer Belichtung erlaubt. In Abhängigkeit von dem Anwendungsgebiet (z.B. Hochleistungslaser), kann die Struktur bei der Replikation als Ätzmaske auf Quarzglas aufgebracht und durch einen finalen Ätzschritt in dieses übertragen werden.

Ergebnisverwertung

Auf diese Weise liegt nach Projektende eine validierte Prozesskette zur replikativen Herstellung effizienzoptimierter und innovativer DOEs vor, mit Hilfe derer die Limitationen derzeitiger Fertigungsverfahren aufgebrochen werden. Durch Skalierungsversuche der Replikation in unterschiedlichen Maßstäben werden wiederum die Grenzen der neuen Prozesskette bestimmt. Damit wird eine anwendungsgerechte Auslegung und Fertigung entsprechender Produkte ermöglicht, wodurch die Übertragung der Projektidee in eine industrielle Prozesskette nach ökonomischen Maßstäben sichergestellt werden kann.

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.