Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: KMU-innovativ (bis 2015)

Förderkennzeichen: 02P15K060

Forschungsziel: Im Projekt MicroWelding wird ein Verfahren und ein Maschinensystem entwickelt, das erstmals das sichere Verschweißen von hochbelastbaren Mikrodrähten oder -drahtlitzen mit anderen funktionellen Komponenten im industriellen Maßstab erlaubt. Durch die Verwendung von exakt positionierbarer und dosierbarer, hochintensiver Laserstrahlung sollen die verschiedenen Komponenten mit einem Durchmesser im Bereich von 100 µm bis 1 mm inner-halb weniger Sekunden sicher verschweißt werden.

Thomas Frietsch +49 7422 96266

thomas.frietsch@haeberle-laser.de

Dipl.-Ing. Peter Schneider

+49 721 608-29070

peter.schneider@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung:

Mikrodrahtsysteme kommen in zahlreichen Anwendungen zum Einsatz, insbesondere in der Medizin als Führungsdrähte bei der Positionierung von Magensonden, in Endoskopen mit Greifern oder Zangen, sowie bei Prothesen mit motorischem Antrieb. Sie sind hohen Belastungen ausgesetzt, müssen aber gleichzeitig flexibel und formstabil sein. Beispielsweise führt das Abreißen oder Knicken eines Führungsdrahtes für den Patienten zu einem erheblichen Verletzungsrisiko. Daher ist eine hochbelastbare Verbindung von Mikrodrähten oder -drahtlitzen mit anderen Komponenten, wie beispielsweise Federn, Kugeln oder Mikrobauteilen unterschiedlicher Materialien, besonders wichtig. Es steht aber derzeit keine Verbindungstechnik für die meist unterschiedlich großen Bauteile zur Verfügung, die das reproduzierbare, präzise und verzugsarme Schweißen dieser kleinen Strukturen bei gleichzeitig höchster Zugfestigkeit ermöglicht.

Ziel:

Im Projekt MicroWelding wird ein Verfahren und ein Maschinensystem entwickelt, das erstmals das sichere Verschweißen von hochbelastbaren Mikrodrähten oder -drahtlitzen mit anderen funktionellen Komponenten im industriellen Maßstab erlaubt. Durch die Verwendung von exakt positionierbarer und dosierbarer, hochintensiver Laserstrahlung sollen die verschiedenen Komponenten mit einem Durchmesser im Bereich von 100 µm bis 1 mm inner-halb weniger Sekunden sicher verschweißt werden.

Vorgehensweise:

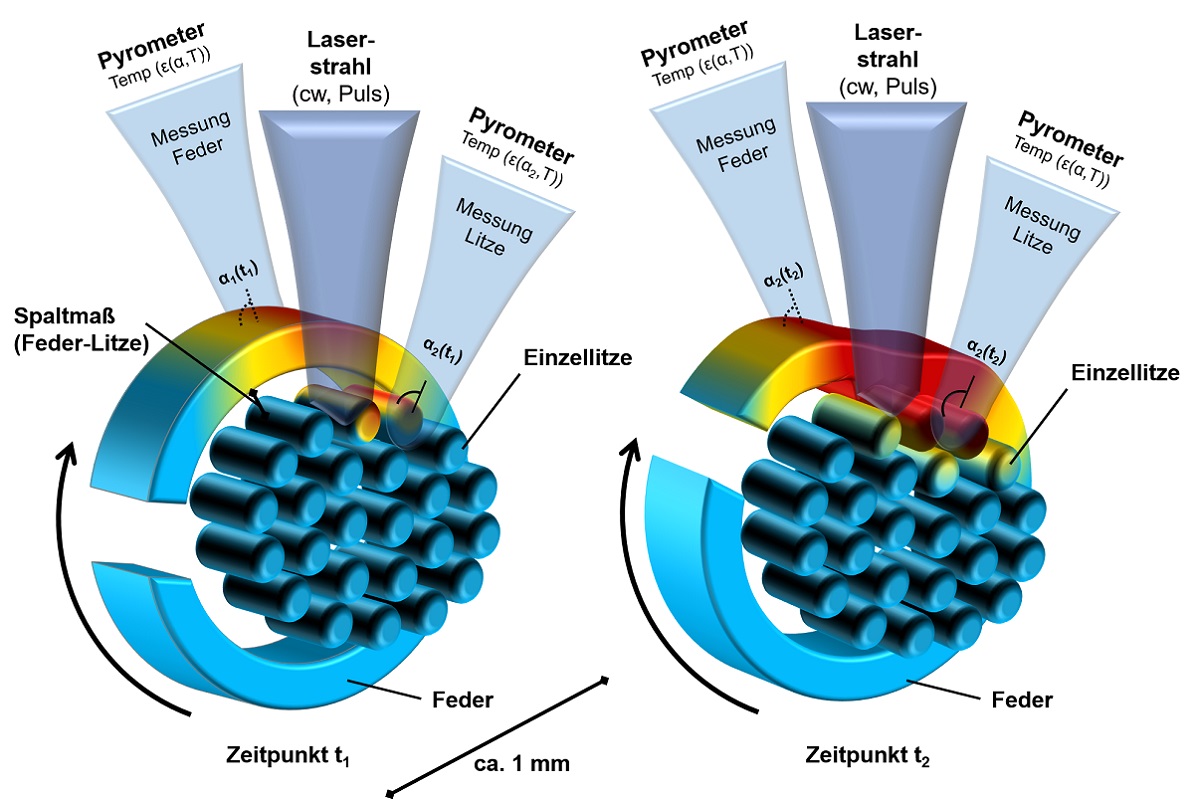

Größte Herausforderung für das prozesssichere Laserstrahlschweißen ist die Temperatur-messung und Regelung an der Schweißstelle. Beides muss aufgrund des extrem kurzen Schweißvorganges innerhalb weniger Millisekunden erfolgen und äußerst präzise sein. Die Messung soll daher mittels sogenannter Pyrometer erfolgen. Sowohl die Problematik der Messung als auch der sehr schnellen Temperaturregelung sind derzeit nicht gelöst und daher wesentlicher Teil des Forschungsvorhabens. Das neue, geregelte Schweißverfahren sowie die erforderliche Maschinentechnologie inklusive der Bauteilzuführung und -positionierung werden realisiert und prototypisch aufgebaut.

Anwendungspotential und erwartete Ergebnisse:

MicroWelding ermöglicht mit der neuen Produktionstechnologie die reproduzierbare, hochbelastbare Verbindung von Mikrodrähten oder -drahtlitzen mit anderen Komponenten in hohen Stückzahlen. Auch neue Kombinationen von sich bislang widersprechenden Bauteileigenschaften, wie hohe Flexibilität bei hoher Formstabilität, werden möglich. In der Medizin wird das zu vereinfachten Eingriffen und mehr Sicherheit für die Patienten führen. Für ähnliche Anwendungsfälle, wie beispielsweise bei robotischen Handhabungssystemen, werden ge-steigerte Zugfestigkeiten den Einsatzbereich solcher Systeme ebenfalls deutlich erweitern.

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.