Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Schlagwort: Additive Fertigung

Fördermaßnahme: KMU-innovativ: Produktionsforschung (ab 2016)

Förderkennzeichen: 02P16K600, 02P16K601, 02P16K602, 02P16K603, 02P16K604

Forschungsziel: Ziel des KMU-innovativ-Projektes 3DMetalWire ist eine effektive und effiziente Herstellung additiver Bauteile mithilfe eines drahtbasierten Verfahrens für den breiten Einsatz im Maschinen- und Automobilbau. Zu diesem Zweck soll ein kompaktes Anlagenkonzept zur Herstellung komplexer metallischer Funktionsbauteile entwickelt werden. Durch die drahtbasierte Fertigung kann auf die arbeitsintensive Pulveraufbereitung und dessen Handhabung verzichtet werden. Zusätzlich ermöglicht das drahtbasierte 3D-Drucken eine ruhige Prozessführung ohne Spritz- und Staubbelastung im Vergleich zum pulverbasiertes 3D-Verfahren.

Dr. Yves-Christian Hagedorn +49 2407 5529-206

hagedorn@aconity3d.com

Dipl.-Ing. Mischa Leistner

+49 721 608-31429

mischa.leistner@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

Der pulverbasierte 3D-Druck von Metallen zählt zu den additiven Fertigungstechnologien und erlaubt durch seinen schichtweisen und werkzeugfreien Charakter die Herstellung strukturell hochkomplexer Bauteile in kleinen Losgrößen. Diese Fertigungstechnik findet daher Anwendung bei der Herstellung von Leichtbaustrukturen, Implantaten und im zahnmedizinischen Bereich. Zeit- und Kostenaufwände für Fertigungsanlagen, Pulverbeschaffung sowie Pulverhandhabung sind sehr hoch, so dass der Einsatz des pulverbasierten 3D-Drucks auf wenige Anwendungen, beispielsweise in der Medizintechnik oder in der Luft- und Raumfahrt, beschränkt ist.

Projektziele

Ziel des KMU-innovativ-Projektes 3DMetalWire ist eine effektive und effiziente Herstellung additiver Bauteile mithilfe eines drahtbasierten Verfahrens für den breiten Einsatz im Maschinen- und Automobilbau. Zu diesem Zweck soll ein kompaktes Anlagenkonzept zur Herstellung komplexer metallischer Funktionsbauteile entwickelt werden. Durch die drahtbasierte Fertigung kann auf die arbeitsintensive Pulveraufbereitung und dessen Handhabung verzichtet werden. Zusätzlich ermöglicht das drahtbasierte 3D-Drucken eine ruhige Prozessführung ohne Spritz- und Staubbelastung im Vergleich zum pulverbasiertes 3D-Verfahren.

Vorgehensweise

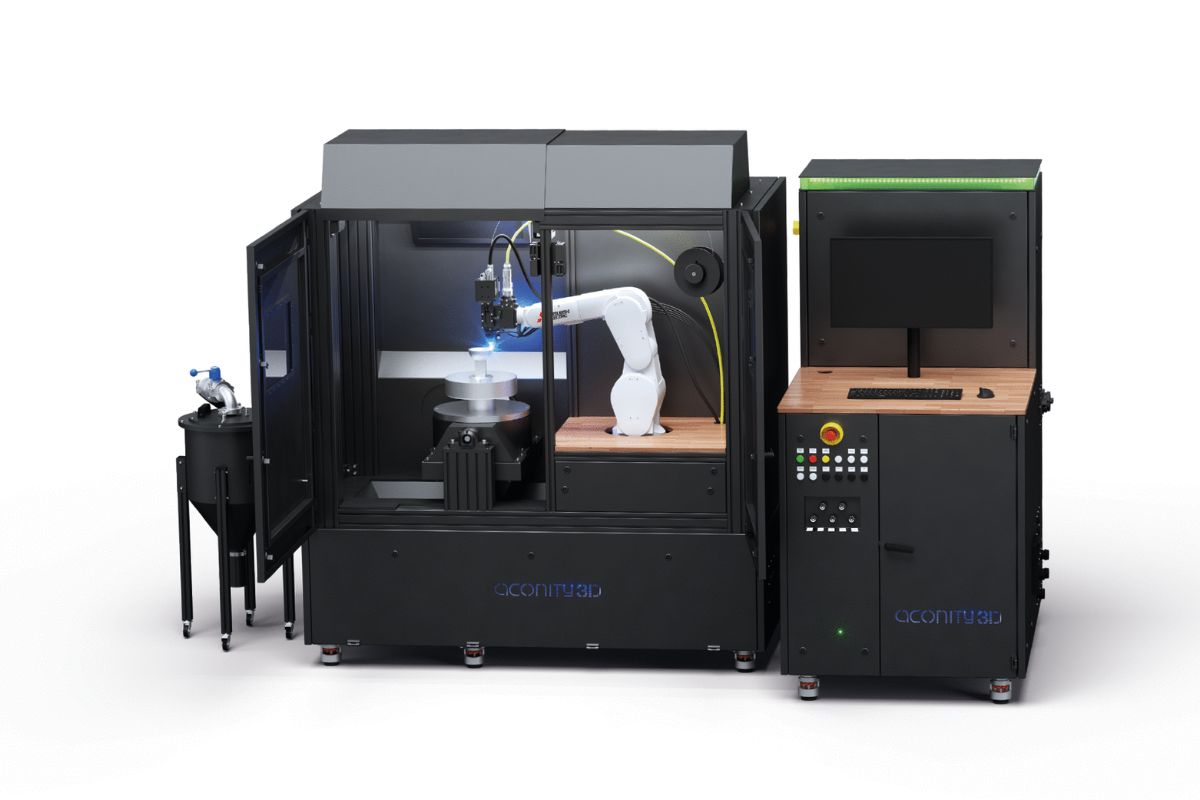

Im Zentrum dieser Neukonzeption steht die Entwicklung eines kompakten Laserstrahlschweißkopfes mit integrierter koaxialer Drahtführung. Die koaxiale Drahtführung erlaubt dabei ein richtungsunabhängiges Auftragen von aufgeschmolzenen Schweißlagen. In Kombination mit einem flexiblen Roboterarm kann der neu konzipierte Schweißkopf zum additiven Aufbau von Bauteilen auf sehr kompaktem Bauraum genutzt werden. Dabei wird neben der Schweißkopfentwicklung auch die Prozessführung zur Verarbeitung dünner Aluminiumdrähte kleiner 0,5 Millimeter Durchmesser erarbeitet. Zu Demonstrationszwecken sollen in einer Versuchsanlage Funktionsbauteile für den Maschinenbau hergestellt und auf Wirtschaftlichkeit geprüft werden.

Ergebnisse und Anwendungspotenzial

Bei erfolgreichem Projektabschluss steht ein alternatives Fertigungsverfahren zur Herstellung von 3D-Bauteilen für den hart umkämpften Markt im Maschinen- und Anlagenbau zur Verfügung. Dabei sollen zunächst Sonderlösungen in Kleinserien angeboten werden. Im nächsten Schritt soll die Produktivität durch ein erweitertes Materialspektrum für eine breite Akzeptanz der additiven Fertigung sorgen. Damit soll dieser Technologiezweig Eingang in die Serienfertigung finden. Auf diese Weise soll die Position Deutschlands als führender Technologie- und Innovationsstandort weiter ausgebaut und gesichert werden.

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.