Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: KMU-innovativ (bis 2015)

Förderkennzeichen: 02PK2351, 02PK2352, 02PK2353

Forschungsziel: Das Verbundprojekt EPSIS beschäftigt sich mit der Fragestellung, wie große Werkzeugmaschinen in Zukunft noch Energie einsparen können, ohne an Leistungsfähigkeit einzubüßen. Kernstück der Entwicklungen ist ein intelligentes Sensorsystem, dass es ermöglicht, die Maschine auch unter sich ändernden Umweltbedingungen leistungsfähiger zu machen. Dadurch kann ein deutlicher Anteil der üblichen energie- und kostenintensiven Maßnahmen wie Klimatisierung eingespart werden.

Alfons Egetemeir +49 7361 5578-720

egetemeir@shw-wm.de

Dipl.-Ing. Michael Petzold

+49 721 608-31469

michael.petzold@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

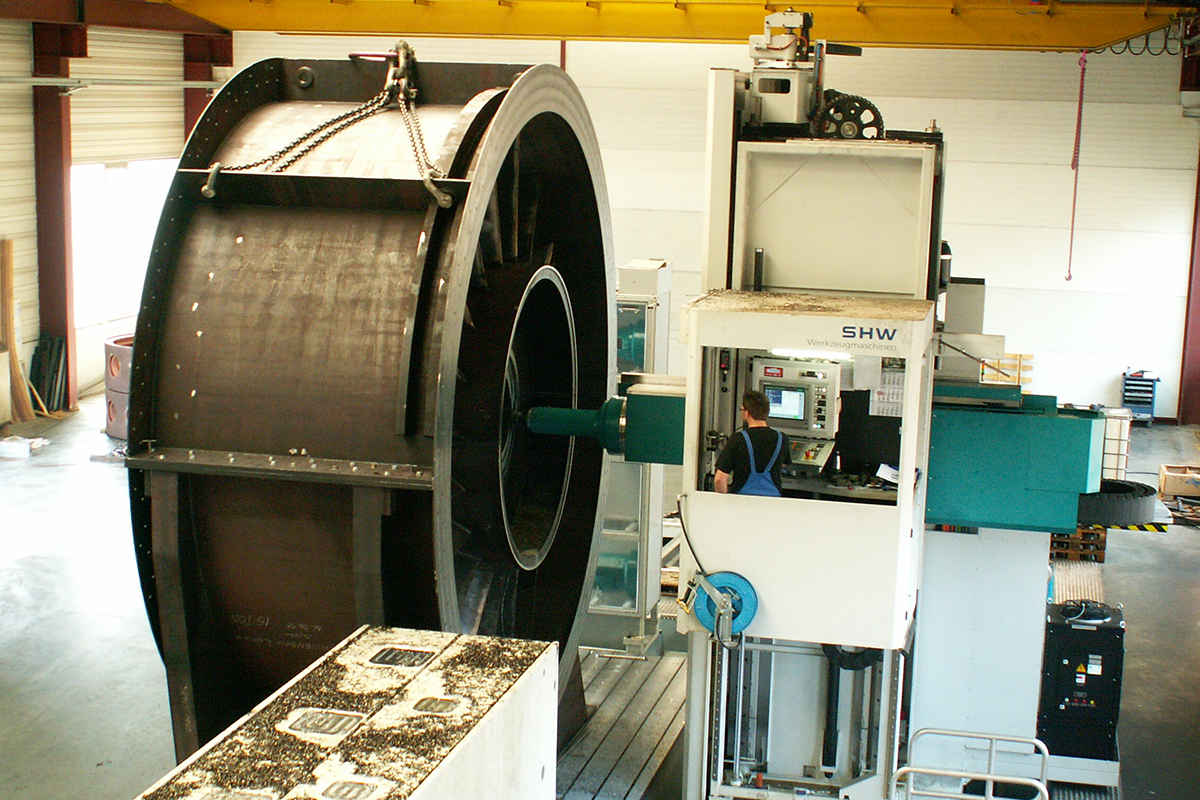

Damit moderne Maschinen und Anlagen ihre Leistungsfähigkeit, Sicherheit und Zuverlässigkeit voll ausspielen können, müssen ihre Einzelteile den stetig wachsenden Anforderungen an die Genauigkeit gerecht werden. So arbeiten beispielsweise in Windkraftanlagen metergroße Bauteile mit einer Toleranz von 50 Mikrometern ¿ also weniger als der Durchmesser eines menschlichen Haares.

Solche hoch genauen Bauteile werden mit großen Werkzeugmaschinen gefertigt. Doch die Werkzeugmaschinen unterliegen im Betrieb mitunter starken Temperaturschwankungen. Diese erschweren es, die geforderte Genauigkeit der Bauteile zu erreichen, da sich die gesamte Maschine langsam aber stetig verformt. Diese Verformung führt letztendlich zu Fehlern am produzierten Bauteil. Rund 75 Prozent aller Fertigungsfehler bei Bauteilen sind auf Temperaturschwankungen zurückzuführen ¿ vor allem bei großen Bauteilen und entsprechend großen Maschinen, denn die Wärmeausdehnung macht sich über sehr lange Strecken besonders bemerkbar.

Ein verbreiteter Lösungsansatz ist es, die Maschine und ihre Umgebung auf einem konstanten Temperaturniveau zu halten, um somit die Verformung der Maschine im Vorfeld zu vermeiden. Allerdings können viele Betreiber von Werkzeugmaschinen eine Klimatisierung nicht sinnvoll einsetzen. Zudem funktioniert diese Methode nur zufriedenstellend, wenn sowohl die Klimatisierung, als auch die Maschine rund um die Uhr eingeschaltet bleiben ¿ sonst kann es sehr lange dauern, bis der stabile Zustand wieder erreicht ist. Aus diesem Grund ist die Temperierung der Maschinen mit einem sehr hohen Energieeinsatz verbunden und die abgeführte Wärme kann nicht mehr anderweitig genutzt werden.

Projektziel

Ziel des Projekts ist es, die Genauigkeit von großen Werkzeugmaschinen auch ohne aufwändige Temperierungstechnik zu stabilisieren. Dazu wird die Verformung der Maschine durch eine Vielzahl integrierter Sensoren ständig überwacht. Ein mathematisches Modell, in dem die Daten weiterverarbeitet werden, bildet die Grundlage für eine näherungsweise Vorhersage der Fehler, die am Bauteil entstehen würden. Sind diese Fehler erst einmal bekannt, kann die Maschine die Bearbeitung entsprechend anpassen und so die Fehler kompensieren. Indem die Maschinenverformung kontinuierlich überwacht und vorausberechnet wird, kann die Maschine unabhängig von den Temperatureinflüssen hochgenau arbeiten ¿ unter völligem Verzicht auf die aufwändige und kostspielige Klimatisierung. Allein bei SHW Bearbeitungstechnik besteht durch den Wegfall von Klimatisierung ein enormes Einsparpotenzial von schätzungsweise 224.640 kWh pro Jahr. Zum Vergleich: Der jährliche Stromverbrauch für eine vierköpfige Familie in Deutschland lag im Jahre 2006 bei durchschnittlich 4.430 kWh.

Mit der Entwicklung der Technologie zur Serienreife sollen zukünftig auch weitere Anwender von großen Werkzeugmaschinen mit dem Einsatz einer entsprechend ausgestatteten Maschine einen beträchtlichen Teil ihrer Betriebskosten sparen können.

Vorgehensweise

Das Projekt wird im Wesentlichen in drei Phasen durchgeführt. Um den Zusammenhang zwischen Temperaturschwankungen und Genauigkeit besser zu verstehen, werden in der ersten Phase die im Alltag der Produktion auftretenden Probleme genau untersucht. Mit der Erfahrung der Mitarbeiter können Bauteile der Maschine gefunden werden, die durch ihre Verformung wesentlich zu Fertigungsfehlern beitragen. Weiterhin wird das Verformungsverhalten einer großen Werkzeugmaschine bei SHW Bearbeitungstechnik genau untersucht. Hierzu werden sowohl Messtechnik in den Maschinen installiert, als auch Simulationen zum Verformungsverhalten durchgeführt.

Nach dem Abschluss dieser Phase ist das Problem eingegrenzt und es wird klar, wo und wie das vorgeschlagene Sensorsystem installiert werden muss, um möglichst effektiv die Verformungen der Maschine im Betrieb zu messen. Es folgt also die konkrete Umsetzung des Konzepts, indem das Sensorsystem für die Maschine konstruiert wird. Gleichzeitig wird ein mathematisches Modell entwickelt, das zur Berechnung von Verformungen anhand der gewonnenen Messwerte dient. Um die Entwicklung zu unterstützen und die Wirksamkeit der eingesetzten Messtechnik und Verfahren zu bewerten, können parallel Untersuchungen auf einfachen Prüfständen durchgeführt werden. Sind alle Tests bis hierhin erfolgreich verlaufen, geht es in die abschließende Validierungsphase.

Nun wirken alle entwickelten Komponenten gemeinsam in der realen Großwerkzeugmaschine. Praktische Versuche wie die Messung der Genauigkeit mit standardisierten Prüfverfahren unter wechselnden Bedingungen und Fertigung von großen Testwerkstücken werden durchgeführt, um die Wirksamkeit des gesamten Konzepts zu beurteilen.

Ergebnisse und Anwendungspotenzial

Wichtige Ergebnisse des Projekts sind zunächst ein genaues Verständnis zum thermischen Verhalten von großen Werkzeugmaschinen im täglichen Betrieb. Dies ist insbesondere für zukünftige Konstruktionen von SHW Werkzeugmaschinen interessant. Zudem können im Projekt Erfahrungswerte gewonnen werden, wie sich die Integration von Sensorsystemen in Werkzeugmaschinen auf Energieverbrauch und Genauigkeit auswirken können.

Das entwickelte Sensorsystem soll zur Serienreife entwickelt werden kann, so dass es auch bei ähnlichen Maschinen erfolgreich eingesetzt werden. Eine Standardisierung und Weiterentwicklung zur Nachrüstung für bestehende Maschinen führt dazu, dass das Einsatzspektrum deutlich vergrößert werden kann. So können zukünftig alle Kunden von SHW Werkzeugmaschinen von den Entwicklungen des Projekts EPSIS profitieren.

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.