Automatisierte Prozesskette für das Laser-Auftragsschweißen (AutoLas)

Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: KMU-innovativ (bis 2015)

Förderkennzeichen: 02P14K600, 02P14K601, 02P14K602, 02P14K603, 02P14K604

Forschungsziel:

Das Forschungsvorhaben AutoLAS entwickelt eine vollständige und wirtschaftliche Prozess-kette zur Wiederherstellung von komplex strukturierten Kanten durch Laserauftragsschweis-sen mit einem hohen Automatisierungsgrad speziell für die Anforderungen von kleinen und mittelständischen Unternehmen des Werkzeugbaus.

Ansprechperson Projektkoordination

Ansprechperson bei PTKA

Dr. Michael Große

+49 721 608-25192

michael.grosse@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung:

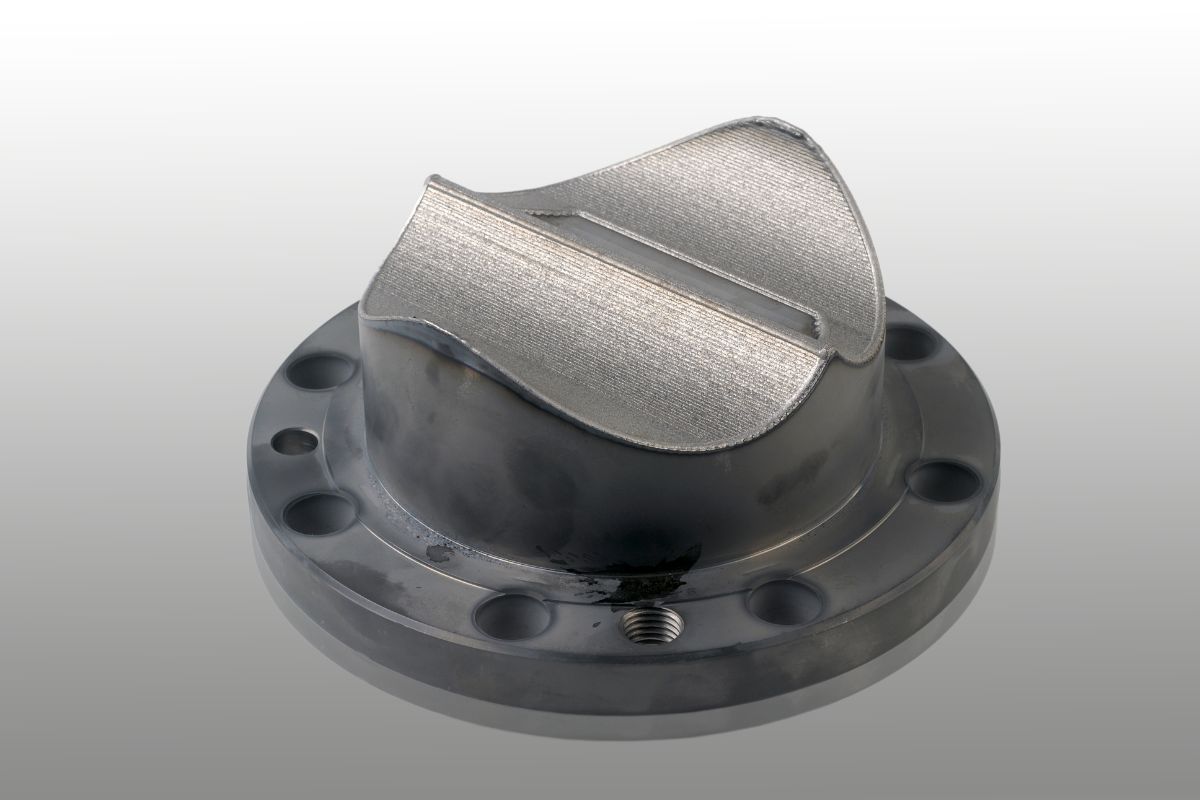

Industriell eingesetzte Formwerkzeuge verschleißen bei ihrer Nutzung an Kanten und Funk-tionsflächen und verlieren damit ihre Funktionsfähigkeit. Mit dem Laser-Auftragschweißen steht ein Reparaturverfahren zur Verfügung, solche Werkzeuge und andere Bauteile mit komplex strukturierten Kanten zu reparieren. Die Komplexität der Geometrie macht es aber häufig unmöglich, die Anlagen dafür manuell zu programmieren. Alternativ können die Pro-gramme durch manuelles Anfahren und Abspeichern der Positionen, das sogenannte teachen erstellt werden, allerdings ist dieses Vorgehen sehr personal-, zeit- und somit kostenintensiv. Für diesen Anwendungsfall des Laserauftragschweißens stehen derzeit keine geeigneten softwareunterstützten Werkzeuge zur Verfügung.

Projektziel:

Das Forschungsvorhaben AutoLAS entwickelt eine vollständige und wirtschaftliche Prozess-kette zur Wiederherstellung von komplex strukturierten Kanten durch Laserauftragsschweis-sen mit einem hohen Automatisierungsgrad speziell für die Anforderungen von kleinen und mittelständischen Unternehmen des Werkzeugbaus.

Vorgehensweise:

In der neuen Prozesskette werden verschlissene Werkzeuge zunächst optisch erfasst. Da-nach werden die erfassten Geometriedaten genutzt, um in einem neu zu entwickelnden Softwaremodul in einem CAD System die Werkzeugbahnen ohne den Zwischenschritt einer Flächenmodellierung direkt zu berechnen. Um einen hohen Automatisierungsgrad zu errei-chen werden als weitere Funktionalitäten die automatische Erkennung und Filterung der Scandaten zur Bestimmung des Schweißbereiches, die automatische Ausrichtung des Bau-teils und die Berücksichtigung weiterer prozessbedingter Grenzen werden in die neue Lösung integriert. Weitere Aspekte sind der automatisierte Abgleich der Scandaten mit der ge-wünschten Sollgeometrie (¿best fit Function¿) sowie die automatische Umschaltung auf alter-nativen Bearbeitungsstrategien für den Fall, dass zulässige physikalische Beschleunigungs-werte überschritten werden.

Anwendungspotenziale und erwartete Ergebnisse:

Die zu erwartenden Forschungsergebnisse sollen in vorhandene technische Systemlösungen integriert werden. Die neue Prozesskette durch eine vorhandene Software zur Planung der Messtechnik der Flächenmodellierung und eine angepasste Pulver-Düsentechnologie ergänzt und praktisch erprobt. Durch die neu entwickelte Prozesskette wird der Aufwand für die Reparatur von Formwerkzeugen erheblich gesenkt und unterstützt damit sowohl Werk-zeughersteller wie auch Anwender erheblich.

- Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung eingetragener Verein

- IXUN Lasertechnik GmbH

- LASER Bearbeitungs- und Beratungszentrum NRW GmbH

- LUNOVU GmbH

- Matthias Hackel - Mabotic Robotics & Automation

Ihre Favoriten

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.