Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: KMU-innovativ (bis 2015)

Förderkennzeichen: 02PK2317, 02PK2318, 02PK2319

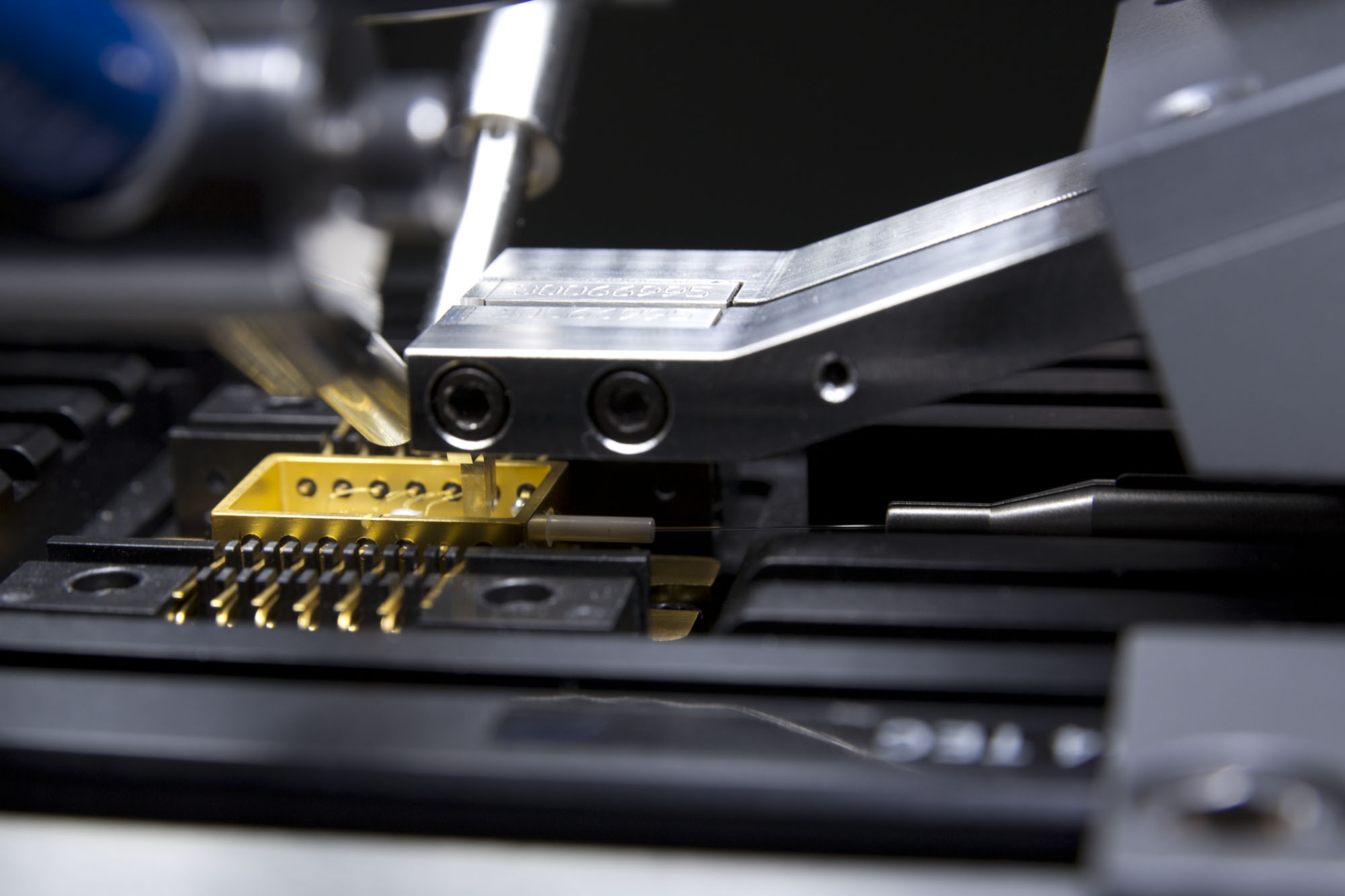

Forschungsziel: Mikrooptische Module und Laserquellen erschließen sich immer neue Anwendungsfelder. Ihr Aufbau erfolgt jedoch nach wie vor in vielen Bereichen weitgehend von Hand. Das Projekt setzt sich eine automatisierte Montage, insbesondere von Laserquellen mittlerer Leistung, zum Ziel. Hierzu ist zum einen eine fertigungsgerechte Auslegung der Module erforderlich und zum anderen eine automatisierte Aufbau- und Verbindungstechnik zu entwickeln. Die Fügetechnik erfolgt mittels Laser.

Friedemann Scholz +49 30 6392 4536

friedemann.scholz@eagleyard.com

Dipl.-Ing. Ulf Zanger

+49 721 608-25296

ulf.zanger@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

Der Bedarf an kleinen, effizienten und zuverlässigen Laserquellen mit speziellen Eigenschaften, wie Lichtfarbe, Intensität oder Rauscharmut, steigt stetig. Halbleiterlaser setzen elektrische Energie effizient in Laserlicht um und haben eine lange Lebensdauer. Besonders einfach handhabbar wird die Anwendung des Laserlichts, wenn es mit maßgeschneiderten Eigenschaften aus einer optischen Faser kommt und in einem geschlossenen Gehäuse, dem Lasermodul, angeboten wird. Zur schnellen Datenübertragung im Internet sind Lasermodule in Glasfasernetzen bereits im Einsatz. In anderen Anwendungsgebieten, wie der Messtechnik und Sensorik, werden spezielle Wellenlängen und höhere Leistungen gefordert. Die Module bestehen aus zusätzlichen optischen Komponenten und haben eine mehr als hundertfach höhere Ausgangsleistung.

Projektziel

Im Unterschied zur bereits bestehenden manuellen Einzelherstellung von Labormustern und zur Massenfertigung von Lasermodulen sollen im KMU-innovativ Projekt AUTOFlY Lösungen für die Kleinserienproduktion für Nischenmärkte im Hochtechnologiesektor erarbeitet werden. Dazu wird eine Produktionsanlage entwickelt, die die automatisierte Fertigung von komplexen Lasermodulen ermöglicht.

Vorgehensweise

Für die automatisierte Fertigung von Lasermodulen wird die bisherige Aufbau- und Verbindungstechnik so weiter entwickelt, dass spezielle Anwendungen realisiert werden können. Die dazu benötigte neuartige Fügetechnik mittels Laser steigert die Präzision der Montage und erfüllt die neuesten Umweltschutzbestimmungen (EU-Richtlinie: RoHS). Zur Unterstützung der geforderten Präzision sollen innovative bildgebende Messverfahren zur Auswertung der Laserlichtverteilung eingesetzt werden. Ebenso sollen Standardisierungslösungen für automatische Prozesse unter Berücksichtigung hoher optischer Leistungsdichten angestrebt werden. Ergänzt wird die Entwicklung durch die Anbindung der Maschine an computerbasierte Konstruktions- und Fertigungssoftware. Die Anlage soll fernsteuerbar sein, um damit Material- und Montageprozesse zu simulieren.

Anwendungspotential

Mit der Produktionslösung können Lasermodule mit umfangreicher Funktionalität, hoher Präzision, guter Reproduzierbarkeit und kurzen Entwicklungszeiten hergestellt werden. Die Entwicklungsergebnisse dieser Anlage leisten einen Beitrag zur schnellen Markteinführung von neuen Halbleiterlasern in Deutschland. Die Funktionsweise ist auch auf andere Branchen mit miniaturisierten Strukturen übertragbar, z. B. auf die Medizintechnik und die Luft- und Raumfahrtechnik.

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.