Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Schlagwort: Industrie 4.0

Fördermaßnahme: KMU-innovativ: Produktionsforschung (ab 2016)

Förderkennzeichen: 02P22K090, 02P22K091, 02P22K092

Forschungsziel: Ziel des KMU-innovativ Projekts CoESD ist es, im sogenannten Co-Injektions-Spritzguss (Mehr-Komponenten-Sandwich-Spritzguss) mit einem angepassten ESD-Material die Ressourceneffizienz bei der Fertigung von ESD-Bauteilen zu erhöhen. Dies wird am Beispiel eines Transportbehälters, bekannt als ESD-Kleinladungsträger (KLT), demonstriert. Der Co-Injektions-Spritzguss ermöglicht es, das benötigte ESD-Material nur an der funktionsrelevanten Behälteroberfläche (Haut) einzubringen. Der mittlere Bereich (Kern) wird durch ein Gemisch aus Neukunststoff und recyceltem Kunststoff erzeugt. Für das spätere Recycling ist zu berücksichtigen, dass der Kunststofftyp in Haut und Kern identisch ist. Mit verringertem Anteil von ESD-Materialien in der Haut und einem nachhaltigen Materialeinsatz im Kernbereich ist im Fertigungsprozess eine deutliche Ressourceneffizienz möglich.

Harald Schweitzer +49 36701 67-104

schweitzer@isoco.de

Dipl.-Ing. Daniel Adam

+49 721 608-31415

daniel.adam@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

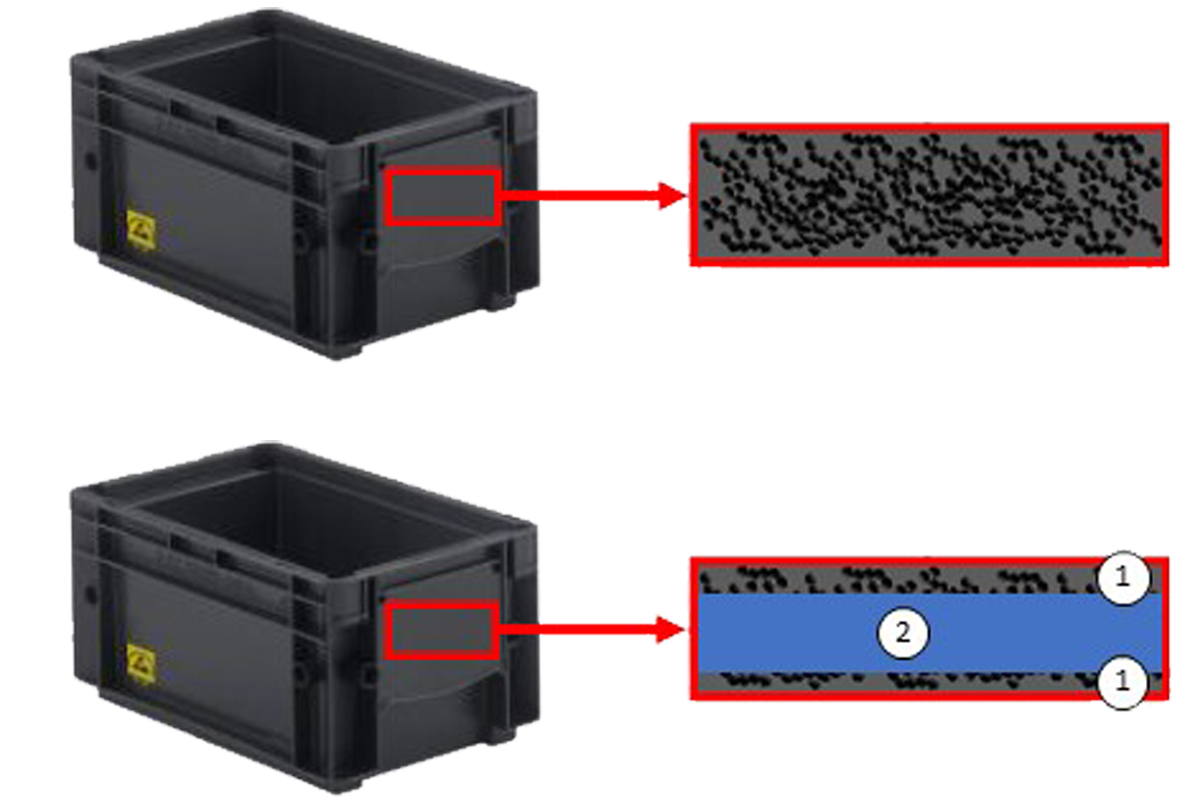

Für den Transport elektronischer Komponenten, wie beispielsweise Sensortechnik und Mikrocontroller, ist innerhalb der Fertigungskette des Gesamtprodukts darauf zu achten, dass diese sich nicht elektrisch aufladen. Bei Transportbehältern aus Kunststoffen wird daher dem Grundmaterial ein sogenannter Leitruß, meist pulverförmiger Kohlenstoff-Feststoff, beigemengt. Dieser erdölbasierte Leitruß verfügt über die benötigte elektrostatische Ableit-Fähigkeit (Electrostatic Discharge ESD), ist jedoch in seiner Herstellung teuer und rohstoff- sowie energieintensiv. Da die permanente, elektrisch ableitende Eigenschaft nur an der Transportbehälteroberfläche benötigt wird, besteht das Potenzial, durch einen angestrebten Sandwichaufbau (Haut-Kern-Haut) den Einsatz dieser sogenannten ESD-Materialien um 50 Prozent zu reduzieren.

Zielsetzung

Ziel des KMU-innovativ Projekts CoESD ist es, im sogenannten Co-Injektions-Spritzguss (Mehr-Komponenten-Sandwich-Spritzguss) mit einem angepassten ESD-Material die Ressourceneffizienz bei der Fertigung von ESD-Bauteilen zu erhöhen. Dies wird am Beispiel eines Transportbehälters, bekannt als ESD-Kleinladungsträger (KLT), demonstriert. Der Co-Injektions-Spritzguss ermöglicht es, das benötigte ESD-Material nur an der funktionsrelevanten Behälteroberfläche (Haut) einzubringen. Der mittlere Bereich (Kern) wird durch ein Gemisch aus Neukunststoff und recyceltem Kunststoff erzeugt. Für das spätere Recycling ist zu berücksichtigen, dass der Kunststofftyp in Haut und Kern identisch ist. Mit verringertem Anteil von ESD-Materialien in der Haut und einem nachhaltigen Materialeinsatz im Kernbereich ist im Fertigungsprozess eine deutliche Ressourceneffizienz möglich.

Vorgehensweise

Basierend auf dem Anforderungsprofil konventioneller ESD-KLT ist ein geeignetes Materialrecyclingkonzept zu erarbeiten. Darauf aufbauend wird ein adaptiertes ESD-Material mit reduziertem Leitrußanteil rezipiert. Anschließend sind mit diesem Material Sandwich-Prüfplatten im etablierten 2-Komponenten-Spritzguss mit Kaltkanaltechnik zu fertigen und deren Prozessparameter sowie mechanische und elektrostatische Eigenschaften zu untersuchen. Mit den gewonnenen Erkenntnissen erfolgt die Übertragung auf weitere Sandwich-Prüfplatten im Co-Injektions-Spritzguss mit Heißkanaltechnik. Der Vergleich beider Techniken bildet im Weiteren die Grundlage für die adaptierte Prototypenfertigung im favorisierten Co-Injektions-Spritzguss. Abschließend ist ein neues Werkzeugkonzept für diese Technologie zu konstruieren und auszulegen, um die angestrebte Ressourceneffizienz und Bauteilqualität zu erreichen.

Ergebnisse und Anwendungspotenzial

Bei erfolgreicher Projektumsetzung ist es zukünftig möglich, reduzierte Leitrußanteile mit recycelten Kunststoffanteilen bei der Fertigung von ESD-Kleinladungsträgern einzusetzen. Durch den Stoffkreislauf wird somit ein Beitrag zur ökologischen Nachhaltigkeit geleistet. Mit dem Ergebnisaustausch in Arbeitskreisen kann zusätzlich ein Technologietransfer auf weitere spritzgegossene Bauteile mit entsprechender ESD-Funktionalisierung erfolgen und trägt somit zur Produktionssteigerung für Spritzgussunternehmen in Deutschland bei. Mit dem erhöhten Transportbedarf von Elektroprodukten, besonders bei Zulieferern in der Automobilindustrie und in weiteren Branchen, wird somit für diese Produktgruppe eine verstärkte Nachfrage erwartet.

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.