KMU-innovativ Entwicklung eines innovativen Workflows zur Ermittlung der notwendigen Vorhaltung für Spritzgießwerkzeuge mittels Verzugssimulation (RheoSim)

Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: KMU-innovativ: Produktionsforschung (ab 2016)

Förderkennzeichen: 02K19K510, 02K19K511, 02K19K512, 02K19K513

Forschungsziel:

Im KMU-innovativ Projekt RheoSim erarbeiten industrielle Produktentwickler, Verfahrensan-wender und eine Forschungseinrichtung ein neues Verfahren zur wesentlich früheren Berücksichtigung des Bauteilverzuges bereits in der Auslegung des Spritzgießwerkzeuges. Alle Einflussfaktoren auf den Verzug, wie Temperaturverläufe, Material, Prozessparameter und vor allen Dingen die Geometrie, werden dabei einbezogen. Es wird eine systematische Strategie entwickelt, um dem Bauteilverzug durch eine simulationsbasierte Vorverformung des Werk-zeuges entgegenzuwirken. Damit wird angestrebt, die Anzahl (durchschnittlich ca. 4 – 6) not-wendiger Überarbeitungsschritte beim Werkzeugbau zu halbieren.

Ansprechperson Projektkoordination

Ansprechperson bei PTKA

Dipl.-Ing. Heike Menzel

+49 721 608-31479

heike.menzel@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

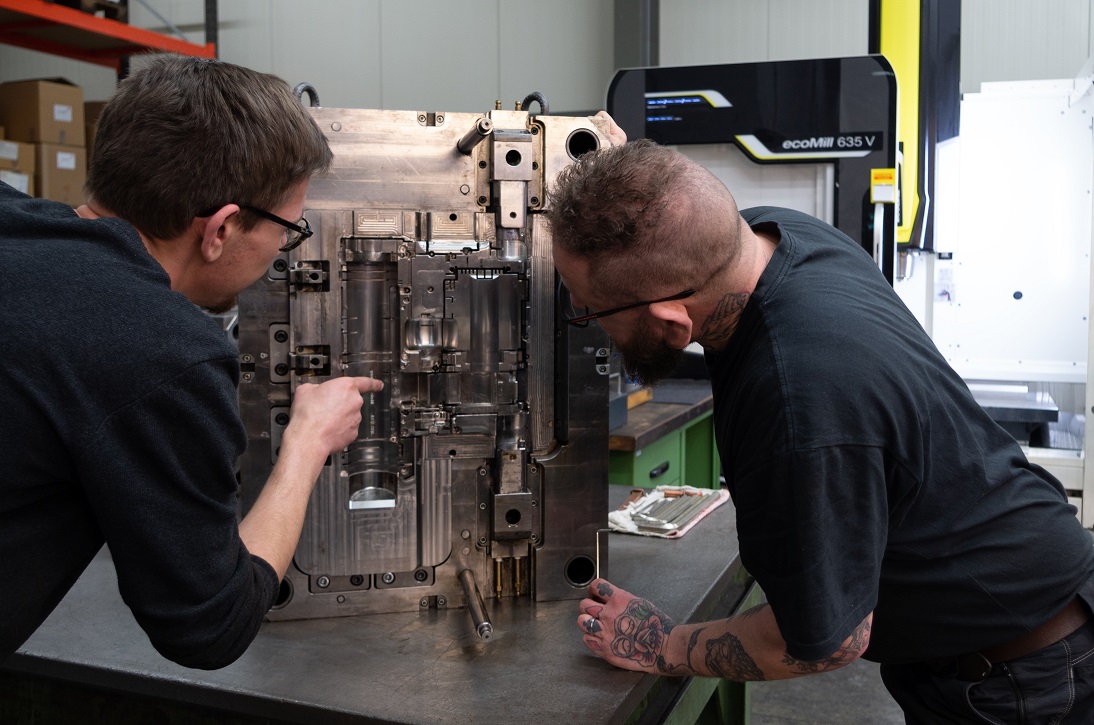

Problemstellung

Das Kunststoffspritzgießen ist eines der wichtigsten Produktionsverfahren in der deutschen Wirtschaft. Trotz fortgeschrittener Verfahren und Simulationen in der Bauteilentwicklung sind dabei Abweichungen von der Soll-Geometrie als sogenannter Bauteilverzug eine noch immer weit verbreitete Thematik. Bei Funktionsbauteilen mit geforderter präziser Maßgenauigkeit entstehen durch notwendige, oft mehrfache Änderungen des Spritzgießwerkzeugs erhebliche Folgekosten und zeitliche Verzögerungen. Nach Einschätzung von Branchenexperten werden dadurch in einem durchschnittlichen Fertigungsbetrieb jährlich ca. 2.000 zusätzliche Arbeitsstunden von hochqualifizierten Fachkräften verursacht.

Zielsetzung

Im KMU-innovativ Projekt RheoSim erarbeiten industrielle Produktentwickler, Verfahrensan-wender und eine Forschungseinrichtung ein neues Verfahren zur wesentlich früheren Berücksichtigung des Bauteilverzuges bereits in der Auslegung des Spritzgießwerkzeuges. Alle Einflussfaktoren auf den Verzug, wie Temperaturverläufe, Material, Prozessparameter und vor allen Dingen die Geometrie, werden dabei einbezogen. Es wird eine systematische Strategie entwickelt, um dem Bauteilverzug durch eine simulationsbasierte Vorverformung des Werkzeuges entgegenzuwirken. Damit wird angestrebt, die Anzahl (durchschnittlich ca. 4 – 6) notwendiger Überarbeitungsschritte beim Werkzeugbau zu halbieren.

Vorgehensweise

Dazu werden definierte Versuchsprobekörper mit häufig vorkommenden Geometriebaustei-nen hergestellt und der beim Spritzgießen auftretende Verzug mittels optischer Messungen dreidimensional präzise erfasst. Es wird eine Methodik für die erforderliche maßliche Vorhal-tung im Werkzeug entwickelt, die danach anhand der Probekörper verifiziert wird. Das Vorgehen wird in einer zweiten Projektphase an Praxis-Bauteilen angewendet, geprüft und verfeinert. Damit wird die Übertragbarkeit der Verzugssimulation und Konstruktionsmethodik iterativ an ein angestrebtes Optimum herangeführt. Die Industriepartner bringen dabei besonders komplexe Teilegeometrien in das Vorhaben ein und das Know-how zur Umsetzung in der Gießform.

Ergebnisse und Anwendungspotenzial

Durch die enge Verknüpfung zwischen Forschung und Industriepraxis entsteht der unmittel-bare Wirksamkeitsnachweis der innovativen Methodik. Es ist zu erwarten, dass die Projekter-gebnisse in der Spritzguss-Branche erhebliche Beachtung finden. Das Verfahren wird von dem Produktentwickler und der Forschungseinrichtung als Dienstleistung angeboten und von den Industriepartnern unmittelbar in den eigenen Betrieben eingesetzt werden. Es ermöglicht schnellere Entwicklungszyklen zu geringeren Kosten, trägt zur besseren Kommunikation zwischen Produktentwicklern, Lieferanten und Abnehmern bei, vermeidet bzw. verringert Ineffizienzen und Ausschuss und ist damit ein Beitrag zu nachhaltiger, ressourcenschonender Produktion.

- FAF Kunststofftechnik GmbH & Co. KG

- IMPETUS Plastics Engineering GmbH

- KROMA INTERNATIONAL GmbH

- RWTH Aachen

Ihre Favoriten

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.