Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: KMU-innovativ: Produktionsforschung (ab 2016)

Förderkennzeichen: 02P18K100, 02P18K101, 02P18K102, 02P18K103, 02P18K104

Forschungsziel: Ziel des KMU-innovativ-Projekts BikoFibre ist die Erforschung einer neuartigen, innovativen Prozesskette zur Herstellung von Organoblechen mit verbesserten Materialeigenschaften. Der maßgebliche Teil der Entwicklung stellt ein Herstellverfahren für Bikomponentenfasern dar, bei dem Basalt- oder Glasfaserkerne mit einem Thermoplast beschichtet werden. Die so ummantelten Glasfasern können bei der späteren Bauteilherstellung direkt in Form aufgeschmolzen und gepresst werden, ohne Lufteinschlüsse und Fehlstellen.

Dipl.-Ing. Martina Göttel

+49 721 608-28561

martina.goettel@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

Als Organobleche bezeichnet man langfaserverstärkte Kunststoffe. Diese ersetzen und unterstützen immer mehr Metallkomponenten in Schlüsselbranchen, wie im Fahrzeug-, Schiffs- und Flugzeugbau. Die am Markt verfügbaren Organobleche haben noch ein deutliches Potenzial zur Steigerung der mechanischen Stabilität. Ursache hierfür sind die derzeit verfügbaren Fertigungstechnologien, bei denen die Glasfasern und der Thermoplast erst in der Bauteilform zusammengeführt werden. Hierdurch entstehen produktionsbedingte Lufteinschlüsse und Fehlstellen. Außerdem sind die Faservolumengehalte fertigungstechnisch auf 30 bis 50 Prozent begrenzt.

Ziel

Ziel des KMU-innovativ-Projekts BikoFibre ist die Erforschung einer neuartigen, innovativen Prozesskette zur Herstellung von Organoblechen mit verbesserten Materialeigenschaften. Der maßgebliche Teil der Entwicklung stellt ein Herstellverfahren für Bikomponentenfasern dar, bei dem Basalt- oder Glasfaserkerne mit einem Thermoplast beschichtet werden. Die so ummantelten Glasfasern können bei der späteren Bauteilherstellung direkt in Form aufgeschmolzen und gepresst werden, ohne Lufteinschlüsse und Fehlstellen.

Vorgehensweise

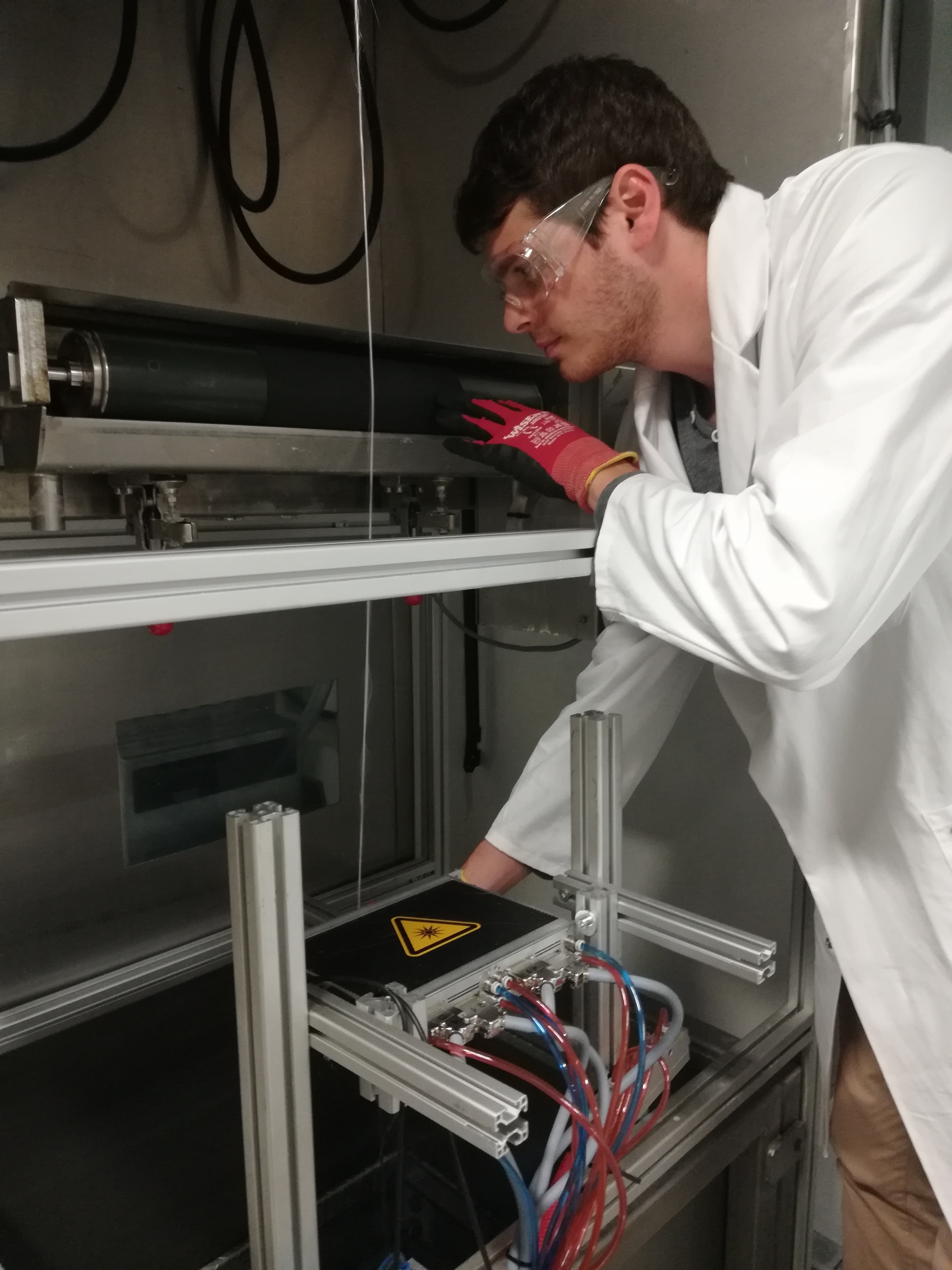

Die besondere Beschichtung der Glasfasern im Spinnprozess stellt den innovativen Kern des Projektes dar. Dazu werden Glasfasern bei einer Temperatur von 1.200 Grad Celsius gezogen. Anschließend wird in einem neu zu entwickelten Beschichtungsmodul eine weitere, flüssige Monomerbeschichtung auf den Glas- bzw. Basaltfasern aufgebracht. Diese Beschichtung ist in einem UV-Modul durch hochenergetische kurzwellige Strahlung auszuhärten, wodurch der Thermoplast entsteht. Die Module können so direkt in die Spinnanlagen integriert und damit ein Herstellungsprozess für Bikomponentenfasern erarbeitet werden. Die so erzeugten Bikomponentenfasern werden anschließend auf mechanische Eigenschaften, Oberflächenbeschaffenheit und deren chemische Zusammensetzung geprüft. Weiterhin gilt es, die Verarbeitung der beschichteten Fasern zu Organoblechen in Konsolidierungsversuchen zu untersuchen.

Ergebnisse und Anwendungspotenzial

Die neuartige Produktionskette ermöglicht eine materialeffiziente und schnelle Herstellung von Organoblechen ohne Fehlstellen und mit Faservolumengehalten von mehr als 65 Prozent. Im Leichtbau und der kunststoffverarbeitenden Industrie führt dies zu einer Kostenersparnis bei der Herstellung und zu Produktinnovationen. Großes Potenzial für den Einsatz der neuen Bikomponentenfasern sind in den Bereichen Sportausrüstung, Unterhaltungselektronik und Bautechnik zu erwarten. Aufgrund der höheren Stabilität kann außerdem die Verwendung von Organoblechen in Zügen, Automobilen und Flugzeugen deutlich ausgeweitet werden und leistet damit einen Beitrag zur Ressourceneffizienz.

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.