Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Schlagwort: Additive Fertigung

Fördermaßnahme: Additive Fertigung - Individualisierte Produkte, komplexe Massenprodukte, innovative Materialien (ProMat_3D)

Förderkennzeichen: 02P15B190, 02P15B191, 02P15B192, 02P15B193, 02P15B194, 02P15B195

Forschungsziel: Die im Projekt entwickelten Fertigungsverfahren, die Anlagentechnik sowie die entsprechenden Materialien ermöglichen zukünftig eine Reduzierung der Produktionskosten von über 25 Prozent bei einer Verkürzung der Herstellzeiten von rund 30 Prozent. Die Anlagentechnik und der Produktionsprozess wurden so ausgelegt, dass diese je nach Kundenwunsch in unterschiedlichen Größen und mit individuell angepassten Zusatzfunktionen, beispielsweise Fräsen und Schleifen, zur Verfügung stehen. Somit können insbesondere auch produzierende KMU, bei denen kleine bis mittlere Abnahmemengen üblich sind, flexibel auf die Erfordernisse ihrer Kunden eingehen.

Joachim Knapp +49 431 530050-60

jk@eew-protec.de

Dipl.-Ing. Stefan Scherr

+49 721 608-25286

stefan.scherr@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

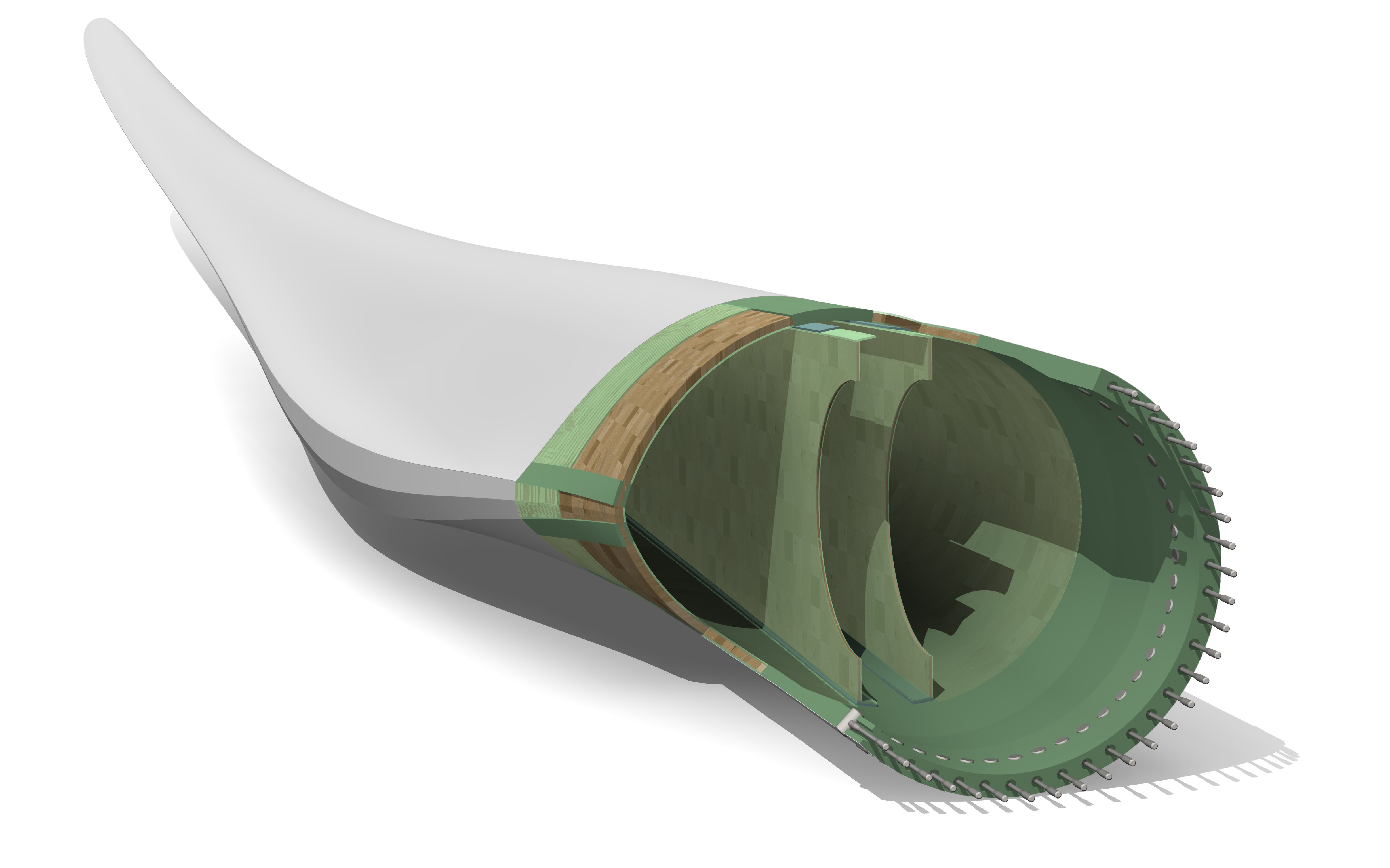

Die Produktion mittels additiver Fertigung kann eine wirtschaftliche Alternative zu traditionellen Herstellverfahren für komplexe Produkte mit kleinen Stückzahlen sein. Beispielsweise können durch 3D-Druck individuelle und standortangepasste Maschinenbauteile für Windenergieanlagen zur Verbesserung der Aerodynamik gefertigt werden. Vorteil hiervon ist, dass keine teuren und aufwendigen Gussformen angefertigt werden müssen. Bislang sind mit additiven Verfahren hergestellte Bauteile noch überwiegend Labormuster, da diese den im Einsatz auftretenden Kräften nicht zuverlässig standhalten. Die gedruckten Bauteile müssen zukünftig eine höhere Stabilität aufweisen, um überhaupt eingesetzt werden zu können und einen Nutzungszeitraum von mehreren Jahren zu bieten. Erst dann stellt das 3D-Drucken eine echte Alternative zur traditionellen Herstellung dar.

Projektziel

Um den Einsatz von 3D-gedruckten Bauteilen aus faserverstärkten Materialien für industrielle Anwendungen zu etablieren, wurde im Forschungsprojekt ASM ein neuartiges Druck-Verfahren entwickelt und getestet.

Vorgehensweise

Im Projekt wurden sowohl die notwendige Maschinentechnik als auch die passenden Materialien entwickelt. Die großvolumigen Bauteile wurden durch das lagenweise Auftragen einzelner Schichten aus Schaumstoff oder aus mit Schnittfasern verstärkten Kunststoffen, beispielsweise Harze auf Basis von Epoxid und Polyurethan, hergestellt. Diese Bauteile können zusätzlich gezielt mittels Endlosfasern aus Carbon oder Glas verstärkt werden. Darüber hinaus wurde eine Software für die additive Fertigung von faserverstärkten Produkten entwickelt, welche die individuelle Auslegung und Herstellung der Bauteile für den späteren Einsatz verbessert. Die entwickelten Systemkomponenten wurden in eine Demonstrationsanlage integriert und mit definierten Testbauteilen erprobt. Ergänzend zu den material-, prozess- und anlagetechnischen Fragestellungen wurden Messsysteme zur zerstörungsfreien Prüfung der Bauteilqualität eingesetzt. Dadurch wurde sichergestellt, dass die so hergestellten Produkte einen hohen Qualitätsstandard erfüllen.

Ergebnisse und Anwendungspotenzial

Die im Projekt entwickelten Fertigungsverfahren, die Anlagentechnik sowie die entsprechenden Materialien werden nach Projektende eine Reduzierung der Produktionskosten von über 25 Prozent bei einer Verkürzung der Herstellzeiten von rund 30 Prozent ermöglichen. Die Anlagentechnik und der Produktionsprozess wurden so ausgelegt, dass diese je nach Kundenwunsch in unterschiedlichen Größen und mit individuell angepassten Zusatzfunktionen, beispielsweise Fräsen und Schleifen, zur Verfügung stehen. Somit können insbesondere auch produzierende KMU, bei denen kleine bis mittlere Abnahmemengen üblich sind, flexibel auf die Erfordernisse ihrer Kunden eingehen.

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.