Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Schlagwort: Industrie 4.0

Fördermaßnahme: Produktionsanlagen für Wachstumsmärkte - intelligent einfach und effizient

Förderkennzeichen: 02P14A090, 02P14A091, 02P14A092, 02P14A093

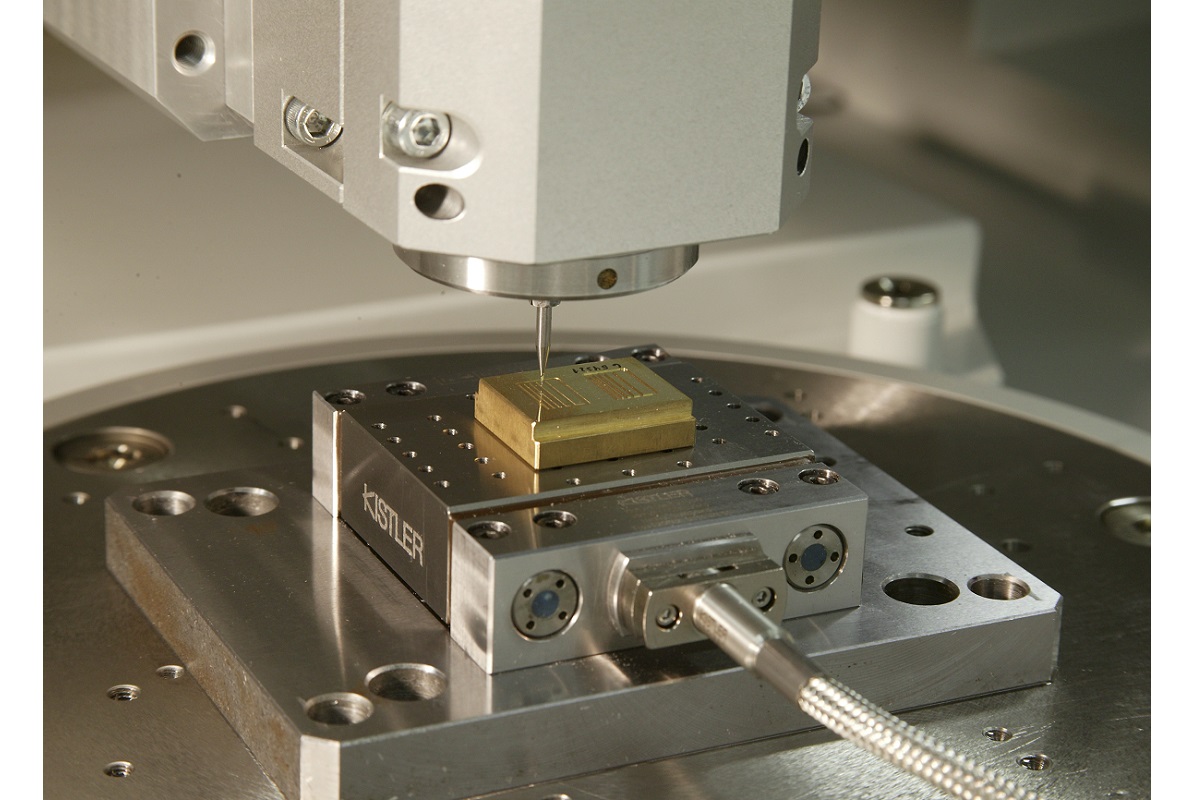

Forschungsziel: Ziel des Verbundvorhabens m2FLEX ist die Entwicklung und Umsetzung von zwei Konzepten für Bearbeitungsmaschinen, die für eine sehr präzise spanende Fertigung von Kleinstbauteilen geeignet sind und in den Maschinendimensionen und bei den Herstellungskosten akzeptabel bleiben. Nach dem einen Konzept sollen die Bauteile bei der Bearbeitung zum Werkzeug geführt werden. Das andere Konzept sieht eine Bewegung des Bearbeitungswerkzeugs zum Werkstück vor. Als Ziele werden die Reduzierung der Maschinengesamtmasse sowie die Verkleinerung des beanspruchten Bauraums im Verhältnis zur Bauteilgröße angestrebt.Basis für die Entwicklung der beiden Typen von Bearbeitungsmaschinen ist ein bereits existierendes, modulares, parallelkinematisches Maschinenkonzept.

Dipl.-Ing. Michael Petzold

+49 721 608-31469

michael.petzold@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemlage

Bei der Bearbeitung komplexer Präzisionsbauteile aus den Bereichen Medizintechnik, Uhrenindustrie, Verdichterkomponenten, Schließanlagen-/Schlüsselindustrie und Trägersegment-/Gehäusefertigung in immer kleineren Dimensionen und wachsender Variantenvielfalt sind stetig steigende Anforderungen an Werkzeugmaschine, Bearbeitungsprozess, Prozessführung und Bewertungsverfahren zu beobachten.

Heute sind Maschinen zur Mikrobearbeitung groß und schwer. Ihre Herstellung ist damit kostenaufwändig.

In zunehmendem Maße erwarten potenzielle Kunden sowohl leichtere als auch kostengünstigere Anlagen die mindestens die Leistungsparameter erreichen, die die heute am Markt angebotenen Anlagen besitzen.

Zielstellung

Ziel des Verbundvorhabens m2FLEX ist die Entwicklung und Umsetzung eines modularen, parallelkinematischen Maschinenkonzepts für die 5-achsige Präzisionsbearbeitung sehr kleiner Werkstücke.Gegenüber einer Referenzmaschine, die den gegenwärtigen Stand der Technik verkörpert, ist eine sprunghafte Verkleinerung von Maschinengröße, Maschinenmasse, Anschlussleistung und Herstellungskosten zu erreichen. Zielparameter sind:

– Masse < 10% zum Stand der Technik

- Lineare Abmessungen < 20 % zum Stand der Technik

- Anschlussleistung < 20 % zum Stand der Technik

- Produktionskosten < 50% zu vergleichbaren Anlagen 2015.

Vorgehensweise

Basis für die Entwicklung der beiden Typen von Bearbeitungsmaschinen ist ein bereits existierendes, modulares, parallelkinematisches Maschinenkonzept. Der Einsatz der patentierten Parallelkinematik ermöglicht und erfordert innovative Antriebs- und Steuerungskonzepte. Neuartige Spannkonzepte für die Werkstücke und die Bearbeitungswerkzeuge werden zur Umsetzung der beiden Konzepte entwickelt und in die Bearbeitungsmaschinen integriert. Gleiches gilt für die zu entwickelnden steuerungstechnischen Lösungen. Die Maschinenkomponenten, von der Kinematik über die Werkzeugspannung bis zur Werkstückspannung, sollen als Teile eines Baukastensystems gestaltet werden. Auf diese Weise soll es gelingen, eine flexible und wettbewerbsfähige Maschinenkonfiguration an verschiedene Fertigungsaufgaben anzupassen. Ein völlig neuartiger Ansatz ist dabei die Nutzung einer miniaturisierten Parallelkinematik zur Handhabung von Präzisionsbauteilen während des gesamten Bearbeitungsprozesses.

Ergebnisverwertung

Die flexiblen Parallelkinematiken bilden die Grundlage und sind zugleich Anregung für die Weiterentwicklung des Produktportfolios der Projektpartner sowohl hinsichtlich der Bereitstellung von Anlagentechnik zur Präzisionszerspanung als auch bei der Herstellung anspruchsvoller mechatronischer Komponenten. Insbesondere durch die Umsetzung des parallelkinematischen Maschinenkonzepts können im Bereich der Präzisionszerspanung kleiner und hochgenauer Strukturen Anwendungsfälle erschlossen werden, die bei gleichem Arbeitsraum bis dahin wesentlich größeren Bearbeitungsmaschinen vorbehalten waren.

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.