Entwicklung zur anwendungsgerechten Entlüftung von formgebenden Werkzeugen mittels komplexer Mikrostrukturen (VentOpt)

Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: KMU-innovativ (bis 2015)

Förderkennzeichen: 02PK2368, 02PK2369, 02PK2370, 02PK2371

Forschungsziel:

Das Forschungsprojekt VentOpt hat das Ziel, ein neuartiges Verfahren zu entwickeln, mit dem Entlüftungsgeometrien von Spritzgießformwerkzeugen so gestaltet werden, dass einerseits die eingeschlossene Luft schnell genug abgeführt werden kann und anderseits kein schädlicher Grat entsteht.Dazu sollen durch Laserbearbeitung erzeugte Mikrostrukturen genutzt werden. Die Entlüftungsvorgänge sollen systematisch erforscht und in einer Simulationssoftware abgebildet werden.

Ansprechperson Projektkoordination

Dr. Paul F. Filz +49 2405 64571-0

paul.filz@simcon.com

Ansprechperson bei PTKA

Dr. Michael Große

+49 721 608-25192

michael.grosse@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

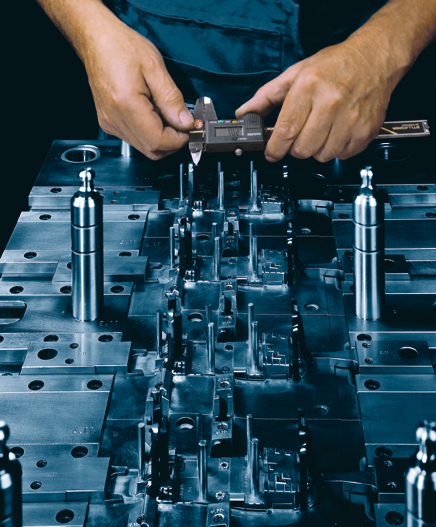

Der Akkuschrauber, die elektrische Zahnbürste oder die verchromte Zierblende im Automobil ¿ all diese Gegenstände bestehen überwiegend aus Kunststoff. Diese Kunststoffteile werden meist im Spritzgießverfahren hergestellt. Hierbei kommen aus zwei Hälften bestehende Gießformen zum Einsatz. Während des Spritzgießens werden die Formen geschlossen und mit heißem, flüssigem Kunststoff gefüllt. Dies geschieht sehr schnell und unter hohem Druck. Dabei muss die in der Form eingeschlossene Luft durch den eingespritzten Kunststoff ver-drängt und aus der Form gedrückt werden. Kann die Luft nicht schnell genug entweichen, wird sie komprimiert und erwärmt sich sehr stark. Die Folgen davon sind nicht vollständig ausgeformte Kunststoffteile und gegebenenfalls fehlerhafte Verbrennungen an den Kunststoffbauteilen. Daher muss für ausreichende Entlüftung in der Form gesorgt werden. Sind die Entlüftungsöffnungen zu groß, kann zwar die Luft entweichen, jedoch fließt dann der flüssige Kunststoff aus und bildet Grate, die zu aufwändiger manueller Nacharbeit und Ausschuss führen.

Zielstellung

Das Forschungsprojekt VentOpt hat das Ziel, ein neuartiges Verfahren zu entwickeln, mit dem Entlüftungsgeometrien von Spritzgießformwerkzeugen so gestaltet werden, dass einer-seits die eingeschlossene Luft schnell genug abgeführt werden kann und anderseits kein schädlicher Grat entsteht.

Vorgehensweise

Dazu wird die notwendige Software entwickelt, die den komplexen Vorgang der Entlüftung der Spritzgießform simuliert und damit die konstruktive Auslegung der Entlüftungsöffnungen ermöglicht. Auf dieser Grundlage können mittels zeitgemäßer Fertigungsverfahren, wie La-ser- oder Mikrofrästechnik, entsprechende Entlüftungskanäle in Form von neuartigen funkti-onalen Mikrostrukturen in die Spritzgießform eingebracht werden. Die Simulationsergebnisse werden an realen, prototypischen Spritzgießformen überprüft, mit denen anschließend Kunststoffbauteile hergestellt werden. Anhand dieser Bauteile kann die Wirkung der Entlüf-tungsstrukturen anschaulich gezeigt und bewertet werden.

Anwendungspotential und zuerwartende Ergebnisse

Durch eine effektive und anwendungsgerechte Formentlüftung werden bei der Herstellung von Kunststoffteilen nicht nur der Ausschuss und die Nacharbeit reduziert, sondern Material-mengen, Energieaufwände und Fertigungszeiten können dadurch ebenso spürbar verringert werden. Zusätzlich führen die gratfreien Bauteile, z. B. bei einem nachgelagerten Verchro-men, zu wesentlich besseren Oberflächen- und Bauteilqualitäten. Insgesamt wird der deut-sche Werkzeug- und Formenbau von dem innovativen Technologieansatz profitieren. Durch diesen Technologievorsprung können auch in den nächsten Jahren viele Arbeitsplätze am Industriestandort Deutschland im Kunststoff verarbeitenden Gewerbe gesichert werden.

- FKT Formenbau und Kunststofftechnik GmbH

- Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung eingetragener Verein

- KOMOS GmbH Komponenten Module Systeme

- SIMCON kunststofftechnische Software GmbH

Ihre Favoriten

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.