Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Schlagwort: Industrie 4.0

Fördermaßnahme: Intelligente Vernetzung in der Produktion - Ein Beitrag zum Zukunftsprojekt Industrie 4.0

Förderkennzeichen: 02PJ2630, 02PJ2631, 02PJ2632, 02PJ2633, 02PJ2634, 02PJ2635, 02PJ2636, 02PJ2637, 02PJ2638, 02PJ2639

Forschungsziel: Das Forschungsprojekt BaZMod entwickelte einen integrierten Lösungsansatz für die Kommunikation zwischen Maschine, Steuerung und Produktionsumgebung. Durch die Entwicklung geeigneter Cyber-Physischer Zusatzmodule ist eine Selbstkonfiguration im Sinne von plug-and-produce möglich. Hierfür wird vorerst ein nationaler Standard für die relevanten Schnittstellen im Bereich der spanenden Bearbeitung vorgeschlagen. Diese Schnittstellen sind herstellerneutral und einfach in Maschinen integrierbar. Durch herstellerunabhängige Cyber-Physischen Zusatzmodule können Werkzeugmaschinen zusätzliche Prozessschritte aufnehmen, die die Einsatzmöglichkeiten erweitern, die Fertigungsqualität verbessern und die Wirtschaftlichkeit erhöhen. Dadurch ist es möglich, Durchlaufzeiten und damit auch die Kosten zu senken.

Dipl.-Ing. Ulrike Kirsten

+49 721 608-31411

ulrike.kirsten@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

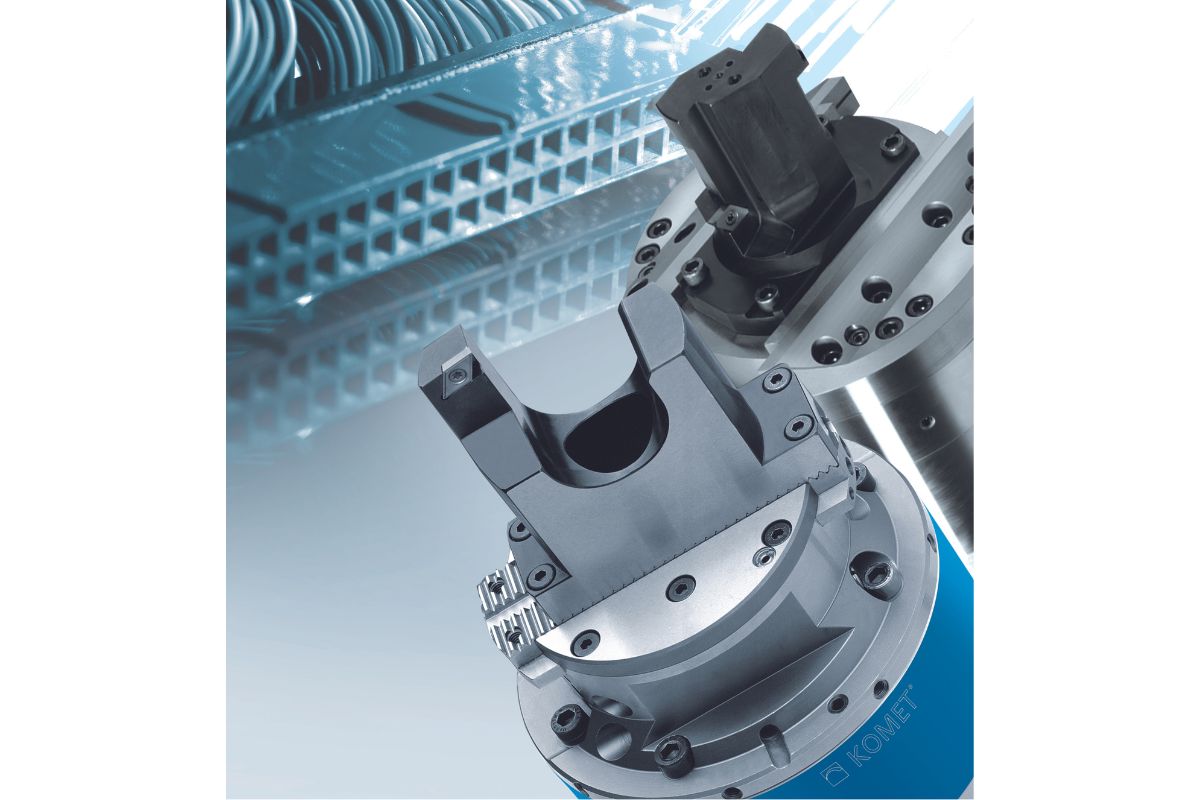

Bei modernen Werkzeugmaschinen für die spanende Bearbeitung können eine große Zahl von Zusatzoptionen zur Verbesserung der Qualität und zur Erweiterung der Bearbeitungsmöglichkeiten eingesetzt werden. Dazu gehören Messmittel, Beschriftungsapparate und Werkzeuge, die mit Sensoren zur Prozessüberwachung und -optimierung ausgerüstet sind. Diese benötigen Energie- und Kommunikationsschnittstellen zur Werkzeugmaschinensteuerung, die heute noch herstellerbezogen sind und jeweils individuell installiert und in die Maschinen-Software implementiert werden. Die Integration von Optionen ist dadurch eingeschränkt und zeit- und kostenintensiv. Es besteht ein enormes Entwicklungspotenzial in der Entwicklung von standardisierten Schnittstellen und automatisch konfigurierenden Systemen, um zukünftig unterschiedliche Zusatzmodule als Cyber-Physische Systeme leicht in Werkzeugmaschinen zu integrieren.

Ergebnis

Kern der Entwicklung war die Werkzeugmaschinenspindel mit standardisierten physischen Schnittstellen. Für diese Schnittstellenwurden die Cyber-Physische Zusatzmodule in Form von Messmitteln und Werkzeugen, sowie Softwaremodule zu ihrer automatischen Identifikation und zum Betrieb mit der Maschinensteuerung entwickelt. Die Energie- und Datenübertragung von der rotierenden Spindel auf die feststehende Maschine erfolgt berührungslos. Neue Softwarebausteine für die jeweilige Maschinensteuerung identifizieren gemeinsam mit den Cyber-Physischen Zusatzmodulen Spindel und Werkzeuge. Damit wird eine Selbstkonfiguration der Maschine ermöglicht. Durch diese Zusatzmodule können Werkzeugmaschinen zusätzliche Prozessschritte aufnehmen, die die Einsatzmöglichkeiten erweitern, die Fertigungsqualität verbessern und die Wirtschaftlichkeit erhöhen. Des Weiteren ist es möglich, Durchlaufzeiten und damit auch die Kosten zu senken.

Anhand eines funktionsfähigen Spindeldemonstrators und anhand eines Nachrüstsystems (Adapterflansch) mit Cyber-Physischen Zusatzmodulen in einer Standard-Werkzeugmaschine wurden die Ergebnisse validiert.

Die Voraussetzungen für die Standardisierung der Schnittstelle für Cyber-Physische Zusatzmodule wurden vom Projektkonsortium geschaffen und werden in einem Normungsprozess vorangetrieben, so dass für die Zukunft eine einheitliche und schnelle Implementierung in eine Vielzahl von Werkzeugmaschinen und Spindelsysteme am Markt gegeben ist – unabhängig vom Fabrikat der NC-Steuerung. Dies bedeutet für den deutschen Werkzeugmaschinenbau einen Innovationsschub und festigt die Marktführerschaft deutscher Produkte im internationalen Wettbewerb. Mit Hilfe des nachrüstbaren Adapterflansches ist es darüber hinaus möglich, auch bestehende Werkzeugmaschinen mit Cyber-Physischen Zusatzsystemen auszustatten. Auf diese Weise kann dazu beigetragen werden, eine variantenreiche Produktion in Deutschland zu halten und durch Prozessintegration und Erweiterung der Funktionalitäten von Bearbeitungszentren flexibel auf schnell wechselnde Erfordernisse reagieren zu können.

Das Demonstrationssystem wurde erfolgreich auf der EMO 2017 in Hannover auf dem Industrie 4.0 -Gemeinschaftsstand des VDMA und VDW präsentiert.

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.