Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: KMU-innovativ (bis 2015)

Förderkennzeichen: 02PK2345, 02PK2346, 02PK2347, 02PK2348, 02PK2349, 02PK2350

Forschungsziel: Ziel des Forschungsvorhabens KarboWerk ist die Entwicklung und beispielhafte Anwendung eines innovativen, konturnahen 3D-Werkzeugtemperierungssystems mittels einer elektrisch leitfähigen Heizschicht auf Basis von Kohlenstoff-Nanopartikeln. Es sollen dabei drei neue Varianten der thermischen Prozessführung zur schrittweisen Reduktion des gesamten Energiebedarfs bei der Herstellung von Faserverbundbauteilen in Formwerkzeugen erprobt werden. Erwartet wird die Steigerung der Energieeffizienz des Fertigungsprozesses, die Verkürzung der Prozesszeit und die Reduzierung von Investitionskosten. Die Verfügbarkeit der Heizschicht als eigenständiges System soll neben der Beschichtung künftiger Werkzeuge auch die Nachrüstung bestehender Formwerkzeuge ermöglichen.

Dr. Stefan Forero +49 921 50738821

stefan.forero@future-carbon.de

Dipl.-Ing. Mischa Leistner

+49 721 608-31429

mischa.leistner@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

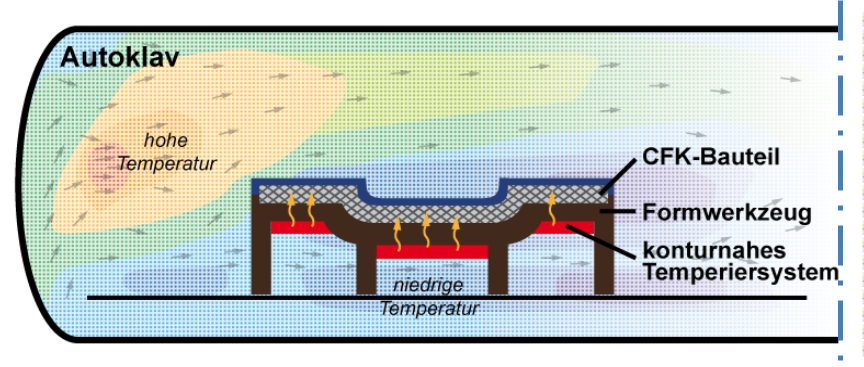

Die Herstellung faserverstärkter Kunststoffe erfordert aktuell einen enormen Energieaufwand. Qualitativ hochwertige Bauteile aus carbonfaserverstärkten Kunststoffen (CFK) werden in der Regel im Formwerkzeug in beheizten Hochdruckkammern (Autoklaven) ausgehärtet. Die Erwärmung der Formteile wird nur durch Luftkonvektion erreicht und fordert somit einen sehr hohen Energieeintrag, weil große wärmespeichernde Massen (Werkzeugform, Ablagevorrichtungen, Wandung, Ventilatoren, etc.) bei jedem Autoklavzyklus mit erwärmt und abgekühlt werden müssen. Um CFK-Bauteile energieeffizienter und kostengünstiger herzustellen, müssen innovative Lösungen für den direkten Wärmeeintrag im Aushärteprozess erarbeitet werden.

Ziel des Forschungsvorhabens ist daher, ein innovatives, konturnahes 3D-Werkzeugtemperierungssystem zu entwickeln und dabei 3 neue Varianten der thermischen Prozessführung zur Reduktion des gesamten Energiebedarfs bei der Herstellung von Faserverbundbauteilen zu erproben.

Das neuartige 3D-Temperierungssystem soll auf Basis einer mit elektrisch leitfähigen Kohlenstoff-Nanopartikeln durchsetzten Heizschicht entwickelt werden die als Beschichtung in das Formwerkzeug eingebracht wird und so die zur Aushärtung von Faserverbundmaterialien notwendige Wärme direkt am Bauteil erzeugt. Das Heizsystem soll als Zusatz-Modul für Formwerkzeuge segmentiert, autonom und automatisiert herstellbar sein. Dies wird den Einsatz nicht nur in neuen Werkzeugen, sondern auch zur Nachrüstung vorhandener Werkzeuge ermöglichen.

Die 3 Varianten der thermischen Führung des Aushärteprozesses erlauben die stufenweise Reduktion des Energiebedarfs und Verkürzung der Herstellzeiten:

– „Unterstützter Autoklav“: direkte Beheizung der Werkzeugunterseite im „normalen“ Autoklavprozess. Energieeinsparung bis 20%, Prozesszeitverkürzung bis 25 %.

– „Kalt-Autoklav“: Beheizung der Werkzeugunter- und der Bauteiloberseite ersetzen die Erwärmung durch Konvektion. Energieeinsparung ca. 30%, Prozesszeitverkürzung bis 50 %.

– „Out of Autoclave“: Direkte, beidseitige Beheizung außerhalb des Autoklavs. Energieeinsparung bis ca. 50%, Prozesszeitverkürzung bis 75 %.

Damit einhergehend wird die Bauteilqualität durch die leichter kontrollierbare Prozessführung verbessert. Die Variante „Out of Autoclave“ ist darüber hinaus mit der wesentlichen Reduzierung von Investitionskosten durch Entfall der Autoklavanlage verbunden.

In dem Verbundprojekt wird die Heizschicht von FutureCarbon und der automatisierte Schichtaufbau von NMB sowie Preccon Robotics entwickelt. Parallel wird der Fertigungsprozess an der Universität Bremen simuliert sowie die Steuerung der neuen Prozessführung durch Vierling erstellt. Eine Pilotanwendung für ein Referenzbauteil wird bei 3D ICOM verwirklicht.

Die Anwendung des Heizsystems kann auf Formwerkzeuge jeglicher Größe und branchenweit bei allen anderen CFK-verarbeitenden Bauteilefertigern erfolgen.

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.