Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: KMU-innovativ (bis 2015)

Förderkennzeichen: 02PK2324, 02PK2325

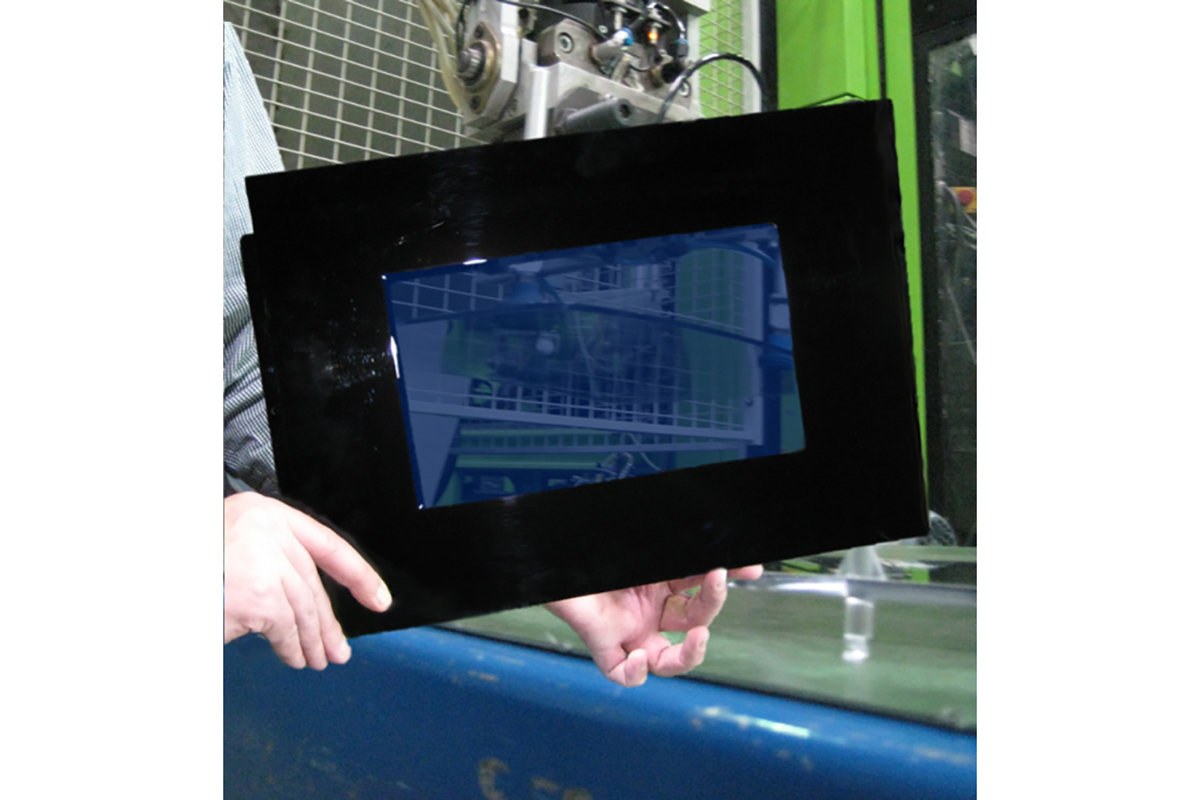

Forschungsziel: In dem Forschungsvorhaben "ProTeck" wurden im Spritzgussprozess elektrochrome Halbzeuge mittels Hinterprägung bzw. Hinterspritzung zu funktionellen Kunststoffscheiben, bspw. für Pkw-Dachmodule, weiterverarbeitet. Hierdurch wird eine Aufwertung der Scheibe derart erreicht, dass eine reversible Transparenzänderung möglich ist. Zuzüglich werden, durch den inneren Aufbau der Zelle, infrarote und ultraviolette Strahlungen, die von außen auf das System einwirken, reflektiert und absorbiert. Im Vergleich zu anderen Smart Window Technologien, bietet das verwendete System den Vorteil, dass nur für den Transparenzhub an sich, eine Spannung anliegen muss. Der EC-Verbund selbst, besteht aus einem Mehrschichtsystem auf Folienbasis, dessen Weiterverarbeitung nicht trivial ist. Da die unterschiedlichen Schichten druck- und vor allem temperaturempfindlich sind und für eine zuverlässige Funktionsfähigkeit erhalten bleiben müssen. Für den Einsatz in der Serie müssen hier noch weitere Untersuchungen erfolgen.

Dipl.-Ing. Claudius Noll

+49 721 608-24953

claudius.noll@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

Die Herstellung von Bauteilkomponenten aus transparenten Kunststoffen mit Hilfe eines Kunststoff-Spritzgießverfahrens ist für viele Anwendungsbereiche Stand der Technik (z.B. Kunststoffscheiben im PKW-Interieur). Eine Möglichkeit deren Attraktivität zu steigern, ist die Integration von elektrochromen (EC)-Mehrschichtsystemen in Kunststoff (Funktionenintegration). Diese ermöglichen eine elektrisch schaltbare Transparenz von optischen Bauteilen. Die am Markt etablierten Prozesse, wie das Hinterspritzen bzw. Hinterprägen zur Herstellung von hochtransparenten Kunststoffbauteilen (z.B. PC-Glazing Bauteile) setzen enormes Prozessverständnis und spezielle Werkzeugtechnik (Temperiertechnik bzw. Temperierkonzepte zur Vermeidung von inneren Bauteilspannungen) voraus. Möchte man nun ein thermisch, rheologisch und physikalisch hochsensibles Mehrschichtsystem (EC-System) hinterspritzen/ hinterprägen, resultiert daraus eine hoch komplexe Prozessführung.

Projektziel

Ziel dieses Forschungsprojekts war es, schaltbare elektrochrome (EC) Mehrschichtsysteme zu hinterprägen bzw. zu hinterspritzen, um funktionale Kunststoffverscheibungen herzustellen.

Vorgehensweise

Zu Projektbeginn wurden die branchenüblichen Qualitätsmerkmale für transparente Kunststoffscheiben erfasst und auf dessen Grundlage, ein Anforderungsprofil für den späteren Demonstrator erstellt. Dabei wurde eine dreidimensionale Abbildung, in Anlehnung an eine Pkw-Seitenscheibe auf Höhe der C-Säule, als aussagekräftiges Demonstrationsbauteil befunden und dieses konstruiert. Mittels der CAD-Daten war es möglich das Bauteil auf das Spritzgießwerkzeug abzumustern, wobei dieses mit einem federlagerten Rahmen umgesetzt wurde, um die Prägefunktion zu implementieren. Zur Aufnahme der Prozessparameter wurden auf der festen und beweglichen Seite des Werkzeugs Druck- und Temperatursensoren integriert, mit dessen Hilfe, Rückschlüsse auf die Verarbeitung von elektrochromen Zellen gezogen wurden. Der Aufbau einer solchen EC-Zelle sieht dabei folgendermaßen aus: Als Substrat wurde eine Polycarbonatfolie verwendet, auf die eine Indiumzinnoxidschicht (ITO) gesputtert wurde. Als Ionenspeicherschicht fungiert eine Titanoxidschicht (TiO2), während als Arbeitselektrode das elektrochrome Material Clevios P Einsatz fand. Im Verarbeitungsprozess hat sich gezeigt, dass es durch den EC-Zellen-Einleger zu einer ungleichmäßigen Wärmeabfuhr über die Formhälften kommt. Dadurch stellt sich innerhalb des EC-Systems ein hohes Temperaturprofil ein. Dies wiederum führt dazu, dass es in den verschiedenen Schichten, zu unterschiedlich starken Ausdehnungen kommt. Als Folge wirken vor allem in der flexiblen PUR-Schicht Scher- und Spannungseffekte, welche zur Delaminierung der gespritzten Scheiben führen. Dadurch zeigen die gespritzten Zellen keine Schaltfunktion mehr. Allerdings konnte gezeigt werden, dass infolge einer Minimierung des Energieeintrages, wobei unterschiedliche Ansätze und Lösungsvorschläge diskutiert wurden, ein prinzipielles Hinterspritzen möglich ist.

Anwendungspotenziale und Ergebnisse

Generell lässt sich festhalten, dass das EC-System auf Folienbasis, so wie es aktuell hergestellt und im Spritzgussprozess verarbeitet wurde, noch nicht für einen Serien- oder Vorserieneinsatz geeignet ist. Allerdings haben die Projekterkenntnisse gezeigt, dass unter bestimmten Voraussetzungen und nach weiteren geplanten Untersuchungen im Nachgang zum Forschungsprojekt, eine Hinterspritzung bzw. Hinterprägung möglich ist. Durch diesen technologischen Fortschritt, gibt es für die Projektpartner eine extrem große Anzahl von neuen Anwendungsmöglichkeiten innerhalb der etablierten Bereiche der Produktionssysteme und -techniken. Hier sind die unterschiedlichsten Anwendergruppen wie Optik / Fahrzeugbau (z. B. optisch schaltbare Scheiben für PKWs), Mess-, Steuer- und Regelungstechnik (Erfassung u. Auslegung der Prozesstechnik), Dienstleistung (Einführung in neue Prozesstechniken) u.v.m. zu nennen. Durch die Herstellung von Kunststoff-Verscheibungen mit integrierter Funktion besteht für die Industrie am Standort Deutschland und speziell für die Projektpartner die Chance eine neue Innovation in ihrem Produktangebot aufzeigen zu können. Ein ebenfalls großes Potential zeichnet sich in der Baubranche ab. Hier substituiert z.B. Polycarbonat als Hightech-Kunststoff immer mehr Anwendungen aus Glas. Bietet man hier dem Markt noch den zusätzlichen Effekt der einstellbaren Transmission an, entsteht ein großer Wettbewerbsvorteil. Alleine für den Einsatz von Polycarbonat in der Bau- und Automobilindustrie werden jährlich ca. 800.000 t Polycarbonat hergestellt, ein großer Anteil entfällt hiervon auf Scheibensysteme, die mit Hilfe der hier untersuchten Prozesstechnik hergestellt werden können. Darüber hinaus ist eine Übertragbarkeit der neu entwickelten Prozesstechnologie auf andere Produkte denkbar. Hier sind vor allem die flexiblen Solarzellen und die beweglichen OLED-Folien zu nennen.

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.