Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: KMU-innovativ (bis 2015)

Förderkennzeichen: 02PK2232, 02PK2233, 02PK2234, 02PK2235

Forschungsziel: Das Ziel des Verbundprojektes HEST bestand darin, den aktuell extrem energieintensiven Herstellungsprozess von Partikelschaumstoffen durch innovative Werkzeug- und Temperierungskonzepte zu optimieren und damit angesichts der hohen Fertigungszahlen ein beachtliches energetisches Einsparpotenzial zu erschließen und technologisch umzusetzen. Die Partner des Projektverbundes verfügte dabei über alle Kompetenzen von der thermischen Optimierung der Einzelprozesse über die Entwicklung metallischer und nichtmetallischer Leichtbauwerkstoffe bis hin zur Konstruktion, Fertigung und Validierung neuer, hocheffizienter Formwerkzeuge und Temperierungssysteme.

Thomas Doll +49 7802 806-746

tdoll@ruch.de

Dipl.-Ing. Michael Petzold

+49 721 608-31469

michael.petzold@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

Formteile aus Partikelschaumstoffen (expandiertes Polystyrol (EPS) bzw. Polypropylen (EPP)) verfügen über eine Vielzahl hervorragender Eigenschaften, zu denen neben der sehr geringen Dichte auch die hohe dynamische und statische Stoßbelastbarkeit, die akustische und thermische Dämmung und die Möglichkeit der Herstellung sowohl komplexer als auch filigraner Bauteilegeometrien gehören. Im Verlauf des energieintensiven Fertigungsprozesses werden die Schaumstoffe in speziellen Formwerkzeugen unter Wärmeeinwirkung aufgeschäumt. Zur Herstellung je eines Schaumstoffteiles muss das Formwerkzeug zunächst innerhalb kürzester Zeit erwärmt und nach dem Aufschäumen wieder abgekühlt werden. Während die Wärmezufuhr mit Prozessdampf erfolgt, der gleichmäßig verteilt durch Öffnungen in der Werkzeugoberfläche durch das Schäumgut strömt, wird die Wärmeabfuhr durch eine Wasserkühlung an der Außenseite des Formwerkzeuges realisiert.

Die zyklische Temperierung mit kurzen Intervallzeiten (Minuten- bzw. Sekundenbereich) im Zusammenhang mit der je nach Größe des Partikelschaumteiles enormen Wärmekapazität des Formwerkzeuges (bis zu 800 kg Aluminium) verursachen den extrem hohen Primärenergieverbrauch. Dazu kommt, dass etwa 90 % der eingesetzten thermischen Energie als Verluste an die Umgebung abgegeben werden, da eine Wiederverwendung des Prozessdampfes aufgrund von Verunreinigungen während des Schäumprozesses derzeit ausgeschlossen ist. Aus diesen Fakten und dem daraus resultierenden Einsparpotenzial ergab sich die Motivation für das Projekt.

Projektziel

Die Ziele des Projektes HEST bestand darin, durch Erarbeiten innovativer Konzepte für die konstruktive Gestaltung des Formwerkzeuges sowie eine energieeffiziente Temperierung der Strukturen eine signifikante Senkung des Primärenergieeinsatzes für den Schäumprozess zu erreichen (Ziel: 30 % Energieeinsparung). Im Zuge der geplanten Entwicklungen zur Verbesserung der energetischen Effizienz des Fertigungsprozesses sollten die Qualitätsmerkmale der Partikelschaumstrukturen nicht nur erhalten, sie sollen vielmehr weiter optimiert werden, um zukünftigen Anforderungen zu genügen. Dies bezieht sich insbesondere auf die Güte der Oberflächen der Bauteile in Bezug auf Qualitätsmerkmale wie Porenfreiheit (Optik, Haptik), Hydrophilie/Hydrophobie, Lackierbarkeit und EMV-Eigenschaften.

Vorgehensweise

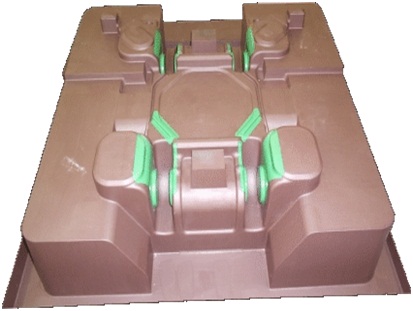

Die wesentlichen Ansatzpunkte zur Einsparung von Primärenergie beim Schäumprozess waren erstens die Reduzierung der Masse der Formwerkzeuge und damit deren Wärmekapazität und zweitens die Entwicklung neuer Temperierungskonzepte unter Einbeziehung aller Optionen der Wiederverwertung energetischer Ressourcen. Bei der Konstruktion innovativer Formwerkzeuge musste das Ziel der Minimierung der Masse mit anderen Anforderungen in Übereinstimmung gebracht werden. Dazu zählten die Gewährleistung der zeitlich optimierten und örtlich homogenisierten Temperierung des Schäumgutes, die Einhaltung mechanischer Kennwerte zur Absicherung eines verschleißarmen, zyklenstabilen Betriebes der Werkzeuge und die Erreichung einer qualitativ hochwertigen Struktur der Kontaktoberfläche zum geschäumten Bauteil. Dieses Anforderungsportfolio sollten durch den kombinierten Einsatz zellularer metallischer Werkstoffe mit GFK/CFK-Verbundstrukturen erreicht werden.

Neben der Reduzierung der je Zyklus zu temperierenden thermischen Masse sollten weitere Einsparpotenziale durch eine detaillierte Analyse des Temperierungskonzeptes erschlossen werden. Dazu zählten neben der Untersuchung grundsätzlich alternativer Heizkonzepte (z. B. elektrisch) in erster Linie die wärme- und strömungstechnisch optimierte Auslegung der Werk-zeugstruktur zur Homogenisierung der Temperaturverteilung (Einsatz durchströmbarer, gut Wärme leitender Metallstrukturen), die Minimierung des Kontaktes zwischen Wärmeträger und Schäumgut zur Vermeidung von Verunreinigungen (Wärmeträgerrecycling) und die generelle Optimierung der Energieflüsse im Temperierungssystem (Wärmerückgewinnung).

Die am Projektverbund beteiligten Partner deckten alle benötigten Kompetenzen ab, um die erarbeiteten Konzepte in prototypische Formwerkzeuge und Temperierungskonzepte umzusetzen und deren Funktionalität und energetisches Einsparpotenzial zu validieren.

Ergebnisse und Anwendungspotenzial

Die Ergebnisse des Projektes manifestieren sich unmittelbar in einer signifikanten Senkung des Energieeinsatzes für den Herstellungsprozess von Partikelschaumteilen. Zusätzlich zur deutlichen Erhöhung der Kosteneffizienz der Fertigung und damit der Verbesserung der Konkurrenzfähigkeit der Produkte existiert ein gesamtgesellschaftlicher Effekt infolge einer deutlichen Reduzierung des Ausstoßes klimaschädlicher Treibhausgase. Die Erhöhung der Energieeffizienz des Produktionsprozesses soll einhergehen mit einer Optimierung der strukturellen und Oberflächeneigenschaften der Partikelschäume, um damit zukünftig weitere Einsatzgebiete in verschiedenen Anwendungsbereichen zu erschließen.

Das im Projekt entwickelte Know-How lässt sich leicht auf beliebige, zyklisch ablaufende thermische Prozesse adaptieren, vor allem dann, wenn neben dem eigentlichen Temperiergut zusätzliche Massen erwärmt bzw. gekühlt werden müssen (Formen, Halterungen, Einhausungen etc). Damit ergibt sich für alle Beteiligten eine Vielzahl von Ansätzen für die weitere Zusam-menarbeit untereinander oder auch mit anderen Partnern.

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.