Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: KMU-innovativ (bis 2015)

Förderkennzeichen: 02PK2236, 02PK2237, 02PK2238

Forschungsziel: Zusammenfassung Gemäß dem aktuellen Trend zum Leichtbau kommen verstärkt Faserverbundprodukte (FVP), vor allem im Bereich Fahrzeug- und Luftfahrzeugbau, zum Einsatz. Deren Herstellung ist üblicherweise mit enormen Energieaufwendungen verbunden. Im Rahmen dieses Forschungsprojekts soll daher eine deutliche Verbesserung der Energieeffizienz von Werkzeugen zur Produktion von Faserverbundprodukten (FVP) erzielt werden. Dies soll realisiert werden, indem die thermisch relevante Werkzeugmasse stark verringert wird und die Beheizung mittels einer direkten und energieeffizienten elektrischen Heizung im Rückraum der Werkzeugform realisiert wird. Weiterhin sollen ebenfalls zur Druckbeaufschlagung notwendige Komponenten mit in das Werkzeug integriert werden. Es wird erwartet dass Energieeinsparungen von bis zu 25 v. H. bei der Beheizung möglich sind und die Kosten für zusätzlich notwendige Anlagen im Produktionsbetrieb stark reduziert werden können. Die betriebsinterne Logistik sowie das Handling der Produktionstechnik sollten bei konsequenter Umsetzung deutliche Verbesserungen erfahren.

Jürgen Obergföll +49 7821 947-104

juergen.obergfoell@galvanoformde

Dipl.-Ing. Mischa Leistner

+49 721 608-31429

mischa.leistner@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung

Aktuell kommt zur Produktion hochwertiger Faserverbundprodukte i. d. R. das Autoklavverfahren zum Einsatz. Dies ist jedoch mit hohem finanziellem Aufwand verbunden, da stets der Autoklav einen Innenraum bieten muss, der die größten genutzten Werkzeugformen aufnehmen kann. Im Autoklaven erfolgen Druckbeaufschlagung und Beheizung durch Veränderung dieser Parameter im Kesselinneren. Da hierbei große Volumina beaufschlagt werden müssen kommt es zu hohem Energieverbrauch.

Zusätzlich ist die gesamte Bauteilfertigung stets auf die Autoklavanlagen angewiesen, so dass die Fertigungslogistik entsprechend angepasst werden muss. Aus diesen Gründen ist die Fertigung im Autoklavverfahren für viele potenzielle Anwender nicht realisierbar, da zu hohe Kosten damit verbunden sind.

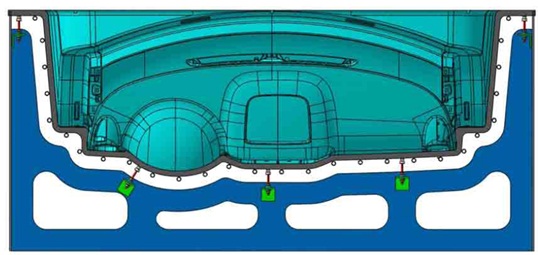

In diesem F&E-Projekt ist daher die Zielstellung Werkzeuge zu entwickeln, die Bauteile in der Qualität des Autoklavverfahrens produzieren können – und dies bei deutlich geringeren Kosten und zeitlichen Aufwänden. Dieses soll erreicht werden, indem die Beheizung direkt an die Form gebracht wird und der Aufbau des kompletten Werkzeuges die Möglichkeit der Druckbeaufschlagung ebenfalls berücksichtigt. Die Verwendung von galvanisch abgeschiedenen Formschalen stellt hierbei eine ideale Lösung dar, da diese mit geringer Wandstärke, hoher Festigkeit und absoluter Konturtreue gefertigt werden können.

Bislang existiert keine geeignete Werkzeugtechnik um Faserverbundbauteile, insbesondere CFK in großen Mengen wirtschaftlich, d. h. sowohl mit geringem Energie- als auch Zeitaufwand, herzustellen.

Projektziele

Folgende Zielstellungen wurden definiert:

a) Entwicklung und Erprobung des Aufbaus von Galvanoformwerkzeugen mit einer konturnahen, flächigen und homogenen Beheizung.

b) Entwicklung von Mess-, Steuer- und Regelungstechnik und einem Qualitäts-Prüfalgorithmus.

c) Kombination der Vorteile der Autoklaventechnologie mit der der konturnah und homogen beheizten Formwerkzeuge, indem die homogen beheizten Werkzeugformen als druckfeste Behälter ausgeführt werden. Dadurch wird eine völlige Unabhängigkeit von externen Einrichtungen ermöglicht.

Vorgehensweise

Um die gesteckten Projektziele zu erreichen, werden die folgenden Punkte durch die Projektpartner bearbeitet:

a) Auswahl eines repräsentativen Referenzbauteiles und Erfassung des aktuellen Energieeinsatzes zur Bauteilherstellung.

b) Analyse, Vergleich und Bewertung verfügbarer Komponenten mit dem Ziel, nutzbare Komponenten und Subsysteme zu akquirieren.

c) Rechentechnische Abbildung und Durchführung von Simulationen der technologischen Prozesse.

d) Rechengestützte mechanische Werkzeugkonstruktion mit einzusetzender Peripherie.

e) Auswahl und Erprobung des einzusetzenden Heizgewebes zur konturnahem Temperierung.

f) Entwicklung und Realisierung von Steuer- und Regelungsalgorithmen, deren schaltungstechnischer Entwurf, die elektrotechnische Umsetzung dieses Entwurfs und der Aufbau von Prototypen zur Stromversorgung und Regelung.

g) Entwicklung von Mess- und Prüfalgorithmen zur Bewertung und Dokumentation aller erforderlichen Prozessparameter einschließlich der schaltungs- und gerätetechnischen Umsetzungen dafür.

h) Herstellung der ausgewählten Werkzeugkavität durch eine galvanische Abformung des vorher erstellten Badmodells und Integration in einen Werkzeugrahmen.

i) Integration der ausgewählten technischen Peripherie und Herstellung des Gesamtwerkzeuges einschließlich Aufbau, Prüfung und Bemusterung des Pilotwerkzeuges und Auswertung der Ergebnisse mit anschließender Optimierung der Parameter.

Ergebnisse und Anwendungspotenzial

Die neue integrale elektrische Beheizung gegenüber der konventionellen Beheizung und Integration weiterer Funktionalitäten führt durch die Reduzierung der Anlagentechnik zu gravierenden Effekten. Eine mögliche Reduzierung des Energieaufwandes um bis zu ca. 50% wird angestrebt. Ziel ist eine Verkürzung der Prozesszeiten um ca. 30% (abhängig vom verarbeiteten Material). Wichtig erscheint auch die Integration weiterer Funktionalitäten wie z. B. Druckbeaufschlagung im Gesamtwerkzeug (druckfestes Gehäuse) beseitigt Engpässe in der Produktion. Die neuen Werkzeugformen können dann weitestgehend autark von externen Einrichtungen betrieben werden.Weitere Erkenntnisse werden bei der Verarbeitung von Materialien wie z. B. Phenolharzprepregs, die höhere Prozesstemperaturen erfordern, gewonnen. Deutlich geringere Anschaffungs- und Unterhaltskosten als Autoklavtechnologie werden erwartet.

Mit diesen Aussagen wird deutlich, dass mit den neuartigen homogen beheizten Formwerkzeugen auch kleinere Unternehmen außerordentlich hochwertige Produkte realisieren könnten und damit international wettbewerbsfähig würden.

Die dominierende CFK-Anwendung im Flugzeugbau wird perspektivisch auch von der Automobilindustrie als ein bestens geeignetes Leichtbaumaterial angesehen. Allgemein kann davon ausgegangen werden, dass der Markt für CFK-/GFK-Bauteile in den nächsten Jahren deutlich wachsen wird, um dem Trend zu einem immer stärker forcierten Leichtbau – bei gleichen oder besseren Bauteileigenschaften und -festigkeiten – gerecht zu werden.

Für den prognostizierten Wachstumsmarkt könnten mit einem schlüssigen Gesamtkonzept nicht unerhebliche Anteile in einem stark expandierenden Markt gewonnen werden. Durch die traditionell starke Verbundenheit von GALVANOFORM mit der Automobilindustrie besteht eine ausgezeichnete Ausgangsposition, um als Marktführer für Nickelschalen und -werkzeuge im Interieurbereich auch im Segment Leichtbau erhebliche Marktanteile zu bedienen. Falls es gelingt, die Zykluszeiten und energetischen Aufwand deutlich zu verringern und die Handhabung der Formwerkzeuge zu vereinfachen, besteht eine reale Chance zur Erschließung von weiteren Kundenkreisen.

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.