Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: KMU-innovativ (bis 2015)

Förderkennzeichen: 02PK2286, 02PK2287

Forschungsziel: Bei der Erzeugung von Solarenergie auf Hausdächern kommen bisher überwiegend kristalline Solarzellen zum Einsatz. Ein zentraler Bestandteil der Solarzellen ist der Solarabsorber, der die Lichtenergie der Sonne aufnimmt. Eine interessante Alternative mit hohem Entwicklungspotenzial bieten hierzu Dünnschichtsolarzellen. Vorteile der Dünnschichttechnologie sind hohe Flexibilität hinsichtlich Geometrie und Optik, bessere Leistungsausbeute bei schlechten Lichtverhältnissen sowie geringere Leistungseinbußen bei hohen Außentemperaturen. Weitere Vorzüge dieser Technologie liegen im geringen Material- und Energieeinsatz in der Produktion und deren Herstellung in wenigen Fertigungsschritten. Die einzelnen Solarmodule sind über ein Kontaktband (sogenannte Busbar) miteinander verbunden. Die zur elektrischen Verbindung notwendige Silberleitpaste ist teuer und mechanisch anfällig (besonders bei flexiblen Dünnschichtsolarzellen). Mit einem neuen Ultraschall-Kontaktierungsverfahren soll versucht werden auf die Verwendung der teuren Silberleitpaste zu verzichten und die einzelnen Prozessschritte weitestgehend zu automatisieren. Ziel war es mit geringeren Fertigungskosten zu einer höheren Zuverlässigkeit und Langlebigkeit der Solarzelle beizutragen.

Dr. Klaus Spira +49 2157 817-133

klaus.spira@gerold-mb.de

Dipl.-Ing. Roland Heintz

+49 721 608-25136

roland.heintz@kit.edu

Pflichtveröffentlichung: Nach Abschluss des Projekts finden Sie unter Angabe der oben genannten Förderkennzeichen (FKZ) oder unter Angabe des Projektakronyms unter www.tib.eu/de die detaillierte Pflichtveröffentlichung.

Problemstellung:

Für den Stromfluss an Solarmodulen muss ein Kontaktband, der sogenannte Busbar, als Elektronensammler und Leiterbahn aufgebracht werden. Die Kontaktierung erfolgt auf den leitenden Schichten des Moduls und stellt die Anschlusskontakte für die Spannungsanschlüsse dar. Das Aufkleben des Kontaktbands (Busbar) mit Silberleitklebern ist das am meisten eingesetzte Kontaktierungsverfahren. Aufgrund des hohen Silberanteils und des aufwändigen Applikationsverfahrens ist diese Produktionstechnologie aber sehr arbeits- und kostenintensiv und hebt die Material- und Energievorteile insbesondere bei Dünnschichtsolarzellen zum größten Teil wieder auf. Entscheidend für den Wettbewerb ist, dass die Solarmodule deutlich billiger werden müssen, von hoher Qualität sind und trotzdem eine zuverlässige Langzeitstabilität besitzen.

Projektziel:

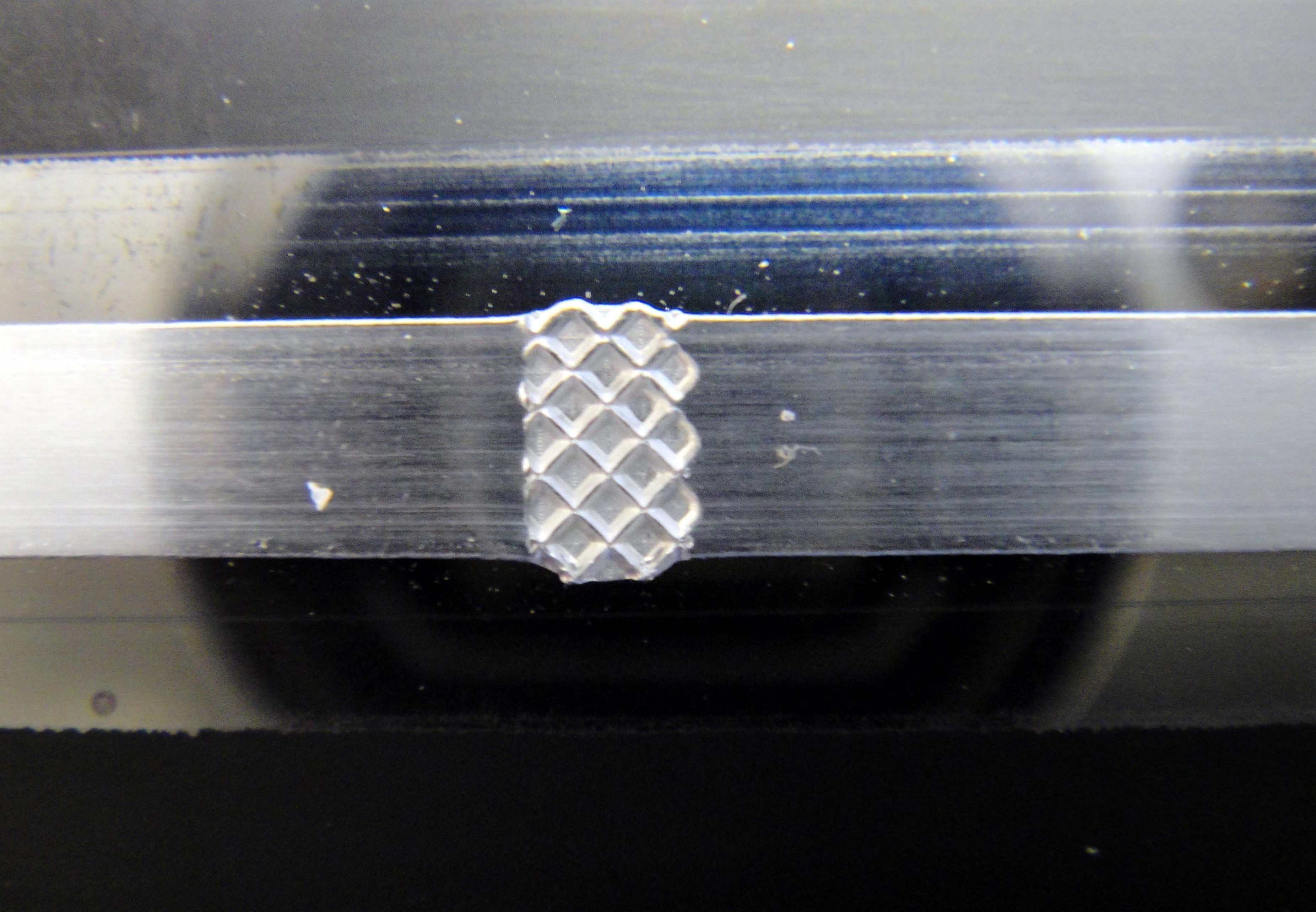

Zur Lösung dieser Aufgabe wurde eine komplett neuartige Ultraschall Bondtechnik für Solarmodule entwickelt. Dazu musste untersucht werden, wie die Absorberschichten rückstandsfrei entfernt werden können und welchen Einfluss dieser Freilegungsprozess auf die Kontaktqualität hat. Darauf aufbauend wurde untersucht, wie der Aufbau des Busbars optimiert und der Bondprozess (automatisiert) geführt werden kann, damit dauerhafte und zuverlässige Verbindungen an Dünnschicht-Solarmodulen gewährleistet werden können. Weiterhin wurden Qualitätsmerkmale für die freigelegten Oberflächen und für die Ultraschall Kontaktierung zur Qualitätssicherung erarbeitet. Schließlich musste die Anlagentechnik für das Freilegen, Nachreinigen und das Ultraschall Bonden entwickelt werden. Aus den Forschungsergebnissen wurde die notwendige Anlagentechnik abgeleitet, die nach der Serienentwicklung in bestehende Produktionslinien für Solarmodule integriert werden kann.

Vorgehensweise:

Das AP „Schichtfreilegung-Vorreinigung“ hat auf dem Gebiet der Laser- und Schaberanwendungen Versuche durchgeführt, die einerseits die notwendigen Oberflächenqualitäten ermittelt aber auch die Prozessparameter der Applikation unter allen erforderlichen Qualitätsstandards im Blick behält. Innerhalb des AP „Nachreinigung“ wurden Verfahren untersucht wie Restschichten (meist Selenite) auf der leitenden Molybdän-Schicht am besten entfernt werden können ohne Mikrorisse zu erzeugen. Beim AP „Ultraschall-Kontaktierung“ stand der Kontaktierungsprozess im Mittelpunkt. Die notwendigen Prozessparameter wie Ultraschallfrequenz, Anpresskraft, Amplitude, Prozesszeiten und Resonanzverhalten sowie sämtliche Einflussgrößen, die mit der Produktivität der Zelle in Verbindung stehen und einen Einfluss auf die Qualität haben, wurden optimiert. Das AP „Messen“ hat die Erfassung der Oberflächenparameter unterstützt, aber auch die messtechnische Begleitung für die Charakterisierung innerhalb der anderen APs sichergestellt. Die Arbeiten wurden von Hochschulinstituten begleitet, da hochtechnische Analyse- und Erfassungsgeräte der universitären Einrichtungen eine zwingende Voraussetzung für die spätere Kontaktauslegung waren. Das AP „Auswerten/Projektmanagement“ befasste sich mit dem Zusammenführen der einzelnen Ergebnisse, sowie deren Bewertung und deren Rückschlüsse in die konstruktive Auslegung der einzelnen Komponenten.

Anwendungspotential und Ergebnisse:

Sowohl die Gesamtlösung der Ultraschall-Kontaktierung an Glas-Glas-Dünnschicht-Solarmodulen als auch die Einzelprojekte wie die Schichtfreilegung und das Ultraschall-Bonden stellen nach Beendigung des Vorhabens keine abgeschlossene Entwicklung dar. Auf Basis der Projektergebnisse zeigte sich, inwieweit sich aus den Teilvorhaben eigenständige Produktlinien generieren lassen, die die Funktionalitäten der vorhandenen Lösungen in neuen Produkten vereinen. Gerade auch der Ansatz, das Gesamtvorhaben modular aufzuteilen, ist für modifizierte Altanlagen sicherlich eine kostengünstige Option zur Neuanlage. Es zeigte sich, dass gerade aus den Entwicklungsarbeiten heraus eine Reihe neuer und interessanter Ideen weiterverfolgt werden können, so dass mit der damals definierten Zielsetzung die Potentiale des Projekts „UltraschallBond“ bei weitem nicht erschöpft sind. Die Ultraschall-Bondtechnik erfüllt damit die spezifischen Anforderungen an elektrische Leitfähigkeit, mechanische Festigkeit und Alterungsbeständigkeit der Kontaktierung. Eine weitere Nutzungsmöglichkeit besteht daher auch in der Elektronikbranche wo z.B. die Kontaktierung von Kupferleitern in Lithium-Ionen-Batterien, die aus mehreren hundert Zellen bestehen und elektrisch verbunden werden müssen, zu einer besseren Automatisierungslösung führen können.

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.